Polvo de diamante sintético profesional SND-M/PCD: superabrasivo para la producción de PCD/PDC y herramientas de unión de alta calidad.

Descripción

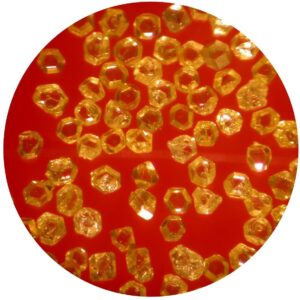

El diamante SND-M/PCD se ha desarrollado para cumplir con los requisitos más estrictos de calidad y pureza en la fabricación de herramientas de PCD y PDC, donde incluso las impurezas mínimas pueden comprometer la resistencia y la durabilidad de la herramienta. Con un contenido total de impurezas ≤0,05 % y de Si ≤0,01 %, este diamante elimina los huecos y los puntos débiles en los compactos de PCD, lo que da como resultado capas de diamante densas y sin defectos durante la sinterización.

Cada partícula presenta una morfología cristalina de bloques de alta resistencia, lo que garantiza una unión uniforme con el cobalto (Co) y otros aglutinantes metálicos a 1400 °C y 5-6 GPa, las condiciones extremas de alta presión y alta temperatura típicas de la sinterización de PCD. El resultado son herramientas de PCD/PDC con un 25 % más de resistencia al desgaste, una vida útil de perforación un 30 % mayor y un rendimiento de corte estable en entornos exigentes como el mecanizado de aluminio para la industria automotriz o la perforación de pozos petrolíferos profundos.

Tecnología de vanguardia e ingeniería

- Sistema de impurezas ultrabajas: Purificado mediante un proceso de refinamiento de 3 etapas (lixiviación ácida → tratamiento térmico al vacío → separación magnética) para reducir las impurezas totales a ≤0,05 % y Si a ≤0,01 %, eliminando eficazmente la formación de siliciuro de cobalto durante la sinterización.

- Estabilidad térmica extrema: El acondicionamiento previo a la sinterización garantiza la resistencia a la sinterización HPHT a 1400 °C, evitando la grafitización del cristal y asegurando una unión uniforme de los granos de diamante con una densidad final de PCD ≥3,45 g/cm³.

- Control PSD optimizado: Distribución del tamaño de las partículas estrictamente enfocada dentro de 1–10 μm (PCD fino) o 10–20 μm (PDC de alta resistencia), con una variación ≤5%, logrando una dispersión uniforme del grano y una densidad compacta superior.

- Alta integridad estructural: Los cristales en bloques mantienen la tenacidad bajo compresión multidireccional, lo que garantiza una resistencia constante de la capa PCD/PDC y evita la delaminación durante el uso de la herramienta.

Ventajas clave

- Mayor vida útil de las herramientas PCD/PDC: Las herramientas fabricadas con AND-M/PCD ofrecen una vida útil de corte un 25 % mayor y un rendimiento de perforación un 30 % superior, lo que reduce el tiempo de inactividad y el coste por operación.

- Pureza y unión superiores: El contenido ultrabajo de silicio evita las reacciones Co-Si, lo que da como resultado compactos de PCD sin defectos y una mayor resistencia de unión con aglutinantes de Co o Ni.

- Compatibilidad versátil con distintos tipos de unión: Perfecta para muelas con unión metálica, herramientas de rectificado con unión vitrificada y recortadoras de bordes electrochapadas, lo que minimiza la complejidad del inventario para los fabricantes de herramientas.

- Alta resistencia térmica y a la presión: Mantiene su integridad hasta 1400 °C y 6 GPa, lo que garantiza la fiabilidad en las condiciones de sinterización de PCD HPHT más exigentes.

- Optimizado para la productividad industrial: Reduce las tasas de reproceso y defectos a ≤1% (frente al 5% con diamantes genéricos), aumentando el rendimiento y la productividad de las instalaciones PCD/PDC a gran escala.

Aplicaciones principales en todos los sectores

1. Fabricación de PCD y PDC

- Insertos de corte PCD: Se utilizan para producir insertos PCD de grado automotriz para mecanizado de aluminio de alta velocidad (NA: plantas automotrices de Detroit; UE: mecanizado de precisión alemán).

- Brocas PDC: Permiten el uso de cortadores PDC de alta resistencia para la exploración de petróleo y gas, garantizando un rendimiento duradero en formaciones geológicas abrasivas como granito, esquisto y basalto.

2. Herramientas de unión premium

- Muelas abrasivas con aglomerante metálico: Para el reafilado de herramientas PCD y el lapeado de precisión, logrando una rugosidad superficial Ra ≤0,05 μm.

- Recortadoras de bordes electrochapadas: Se utilizan para pulir y recortar componentes de desgaste de PCD (por ejemplo, insertos de moldes de inyección, matrices resistentes al desgaste) sin microfisuración.

- Muelas abrasivas de aglomerante vitrificado: Ideales para el rectificado fino de compuestos de carburo de tungsteno y PCD en líneas de producción de alta velocidad.

Especificaciones técnicas

| Propiedad | |

|---|---|

| Rango de tamaño de partículas | 1–10 μm (PCD fino) / 10–20 μm (PDC o de alta resistencia) |

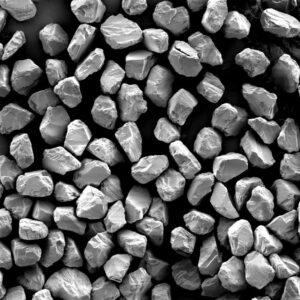

| Forma de cristal | Estructura robusta y de alta resistencia |

| Impurezas totales | ≤0.05% (Si ≤0.01%) |

| Concentración PSD | Diferencia ≤5% |

| Compatibilidad de enlaces | Metal (de primera calidad), vitrificado, electrochapado |

| Estabilidad térmica | Hasta 1400 °C |

| Densidad compacta de PCD | ≥3,45 g/cm³ (con aglutinante de Co) |

FAQ

Q1: ¿Por qué es esencial un bajo contenido de silicio (Si) en AND-M/PCD?

A:El silicio reacciona con los aglutinantes de cobalto para formar compuestos de Co-Si frágiles, lo que debilita la estructura del PCD. Con un contenido de Si ≤0,01%, el SND-M/PCD evita la formación de huecos y garantiza compactos de PCD densos y de alta dureza.

Q2:¿Se puede utilizar AND-M/PCD para brocas PDC en la perforación de roca dura?

A: Sí, sus cristales de gran resistencia y forma cúbica y su resistencia térmica de 1400 °C lo hacen ideal para la sinterización HPHT de cortadores PDC utilizados en formaciones duras y abrasivas como el granito, la arenisca y el basalto.

Q3: ¿Qué rango de tamaño de partícula es el mejor para herramientas de PCD de grano fino?

A: Se recomienda el rango de 1 a 10 μm para insertos de corte de precisión (tamaño de grano de 3 a 5 μm), que proporcionan bordes afilados como navajas y un corte suave en aluminio, cobre y materiales compuestos.

Q4:¿Cómo se debe almacenar AND-M/PCD para mantener su pureza?

A: Almacenar en un envase antiestático sellado al vacío a una temperatura de 18-22 °C <una humedad del 55 %. Mantener alejado del polvo y los vapores químicos para evitar la contaminación que podría afectar la densidad o la resistencia de la unión del compacto de PCD.

Polvo micronizado aglomerado de diamante SND-MAG