SND-M/PCD 전문 합성 마이크론 다이아몬드 파우더: PCD/PDC 생산 및 프리미엄 본드 도구용 초연마재

설명

SND-M/PCD는 PCD 및 PDC 공구 제조에 있어 가장 엄격한 품질 및 순도 요건을 충족하도록 개발되었습니다. 미세한 불순물이라도 공구 강도와 내마모성을 저하시킬 수 있기 때문입니다. 총 불순물 함량 ≤0.05%, Si ≤0.01%의 이 다이아몬드는 PCD 성형체의 기공과 취약 부분을 제거하여 소결 과정에서 치밀하고 결함 없는 다이아몬드 층을 생성합니다.

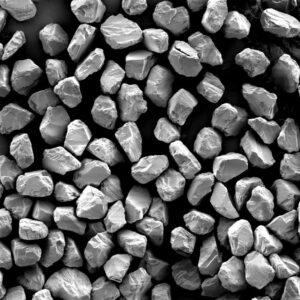

각 입자는 고강도 블록형 결정 형태를 특징으로 하며, 1,400°C 및 5~6 GPa(PCD 소결에서 일반적으로 나타나는 극한의 고온 고온) 조건에서 코발트(Co) 및 기타 금속 결합재와 균일한 결합을 보장합니다. 그 결과, 자동차 알루미늄 가공이나 심층 유정 시추와 같은 까다로운 환경에서도 내마모성이 25% 향상되고 드릴링 수명이 30% 증가하며 안정적인 절삭 성능을 제공하는 PCD/PDC 공구가 탄생했습니다.

기술 엣지 및 엔지니어링

- 초저불순물 시스템: 3단계 정제 공정(산침출 → 진공열처리 → 자기분리)을 거쳐 총 불순물을 ≤0.05%, Si를 ≤0.01%로 줄여 소결 중 코발트 실리사이드 형성을 효과적으로 제거합니다.

- 극한의 열 안정성: 사전 소결 컨디셔닝을 통해 1,400°C HPHT 소결에 대한 저항성이 보장되고, 결정 흑연화가 방지되며, 최종 PCD 밀도가 ≥3.45 g/cm³인 균일한 다이아몬드 입자 결합이 보장됩니다.

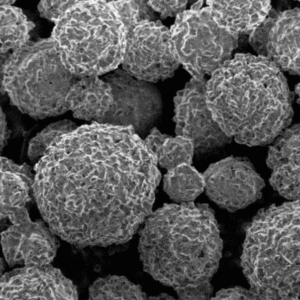

- 최적화된 PSD 제어: 입자 크기 분포는 1~10μm(미세 PCD) 또는 10~20μm(고강도 PDC) 범위 내에서 엄격하게 집중되며 분산은 ≤5%로 균일한 입자 분산과 우수한 밀집 밀도를 달성합니다.

- 높은 구조적 무결성: 블록형 결정은 다방향 압축 하에서 인성을 유지하여 일관된 PCD/PDC 층 강도를 보장하고 도구 사용 중 박리를 방지합니다.

주요 장점

- 향상된 PCD/PDC 공구 수명: AND-M/PCD로 생산된 공구는 절삭 수명이 25% 더 길고 드릴링 성능이 30% 더 높아 가동 중지 시간과 작업 비용이 줄어듭니다.

- 우수한 순도 및 접합력: 초저규소 함량으로 Co-Si 반응이 방지되어 결함 없는 PCD 컴팩트가 형성되고 Co 또는 Ni 바인더와 접합력이 더욱 강화됩니다.

- 다양한 본드 호환성: 금속 본드 휠, 유리화 본드 연삭 도구, 전기 도금 엣지 트리머에 적합하여 도구 제조업체의 재고 복잡성을 최소화합니다.

- 높은 열 및 압력 내구성: 최대 1,400°C 및 6 GPa까지 무결성을 유지하여 가장 까다로운 HPHT PCD 소결 조건에서도 신뢰성을 보장합니다.

- 산업 생산성에 최적화: 재작업 및 결함률을 ≤1%(일반 다이아몬드의 경우 5%)로 줄여 대규모 PCD/PDC 시설의 처리량과 생산 수율을 높입니다.

산업 전반의 핵심 애플리케이션

1. PCD 및 PDC 제조

- PCD 절삭 인서트: 고속 알루미늄 가공을 위한 자동차 등급 PCD 인서트 생산에 사용됩니다(NA: 디트로이트 자동차 공장, EU: 독일 정밀 가공).

- PDC 드릴 비트: 석유 및 가스 탐사를 위한 고강도 PDC 커터를 구현하여 화강암, 셰일, 현무암과 같은 거친 지질 구조에서 오래 지속되는 성능을 보장합니다.

2. 프리미엄 본드 도구

- 메탈 본드 연삭 휠: PCD 공구 재연마 및 정밀 래핑을 위해 표면 거칠기 Ra ≤0.05μm를 달성합니다.

- 전기 도금 엣지 트리머: 미세 균열 없이 PCD 마모 부품(예: 사출 성형 인서트, 내마모성 다이)을 연마하고 트리밍하는 데 사용됩니다.

- 유리화 본드 연삭 휠: 고속 생산 라인에서 텅스텐 카바이드 및 PCD 복합재의 미세 연삭에 이상적입니다.

기술 사양

| 속성 | 사양 |

|---|---|

| 입자 크기 범위 | 1–10μm(미세 PCD) / 10–20μm(PDC 또는 고하중) |

| 크리스탈 모양 | 블록 형태의 고강도 구조 |

| 총 불순물 | ≤0.05% (Si ≤0.01%) |

| PSD 농도 | 분산 ≤5% |

| 접합 호환성 | 금속(프리미엄), 유리화, 전기도금 |

| 열 안정성 | 최대 1,400°C |

| PCD 밀도 | ≥3.45 g/cm³ (Co 바인더 포함) |

자주 묻는 질문

Q1: SND-M/PCD에서 실리콘(Si) 함량을 낮추는 것이 필수적인 이유는 무엇입니까?

A: 실리콘은 코발트 바인더와 반응하여 취성 Co-Si 화합물을 형성하여 PCD 구조를 약화시킵니다. Si 함량이 0.01% 이하인 SND-M/PCD는 기공 형성을 방지하고 치밀하고 경도가 높은 PCD 성형체를 보장합니다.

Q2: SND-M/PCD를 경암 드릴링 시 PDC 커터에 사용할 수 있습니까?

A: 네, 고강도 괴상 결정과 1,400°C의 내열성을 갖춰 화강암, 사암, 현무암과 같이 단단하고 거친 지층에 사용되는 PDC 커터의 고압 고온 소결에 이상적입니다.

Q3: 미립자 PCD 공구에 가장 적합한 입자 크기 범위는 무엇입니까?

A: 1~10μm 범위는 정밀 절삭 인서트(입자 크기 3~5μm)에 권장되며, 알루미늄, 구리 및 복합 소재에서 날카로운 절삭 날과 매끄러운 절삭을 제공합니다.

Q4: 순도 유지를 위해 SND-M/PCD를 어떻게 보관해야 합니까?

A: 진공 밀봉된 정전기 방지 포장재에 18~22°C, <55% 미만에서 보관하십시오. PCD의 밀도나 접합 강도에 영향을 줄 수 있는 오염을 방지하기 위해 먼지와 화학 증기를 피하십시오.