SND-M / PCDプロフェッショナル合成ミクロンダイヤモンドパウダー:PCD / PDC製造およびプレミアムボンドツール用の超研磨材

Description

SND-M/PCDは、PCDおよびPDC工具製造における最も厳しい品質・純度要件を満たすように開発されました。微量の不純物でさえも工具の強度と耐摩耗性を損なう可能性があるためです。総不純物含有量が0.05%以下、Si含有量が0.01%以下のこのダイヤモンドは、PCD成形体の空隙や弱点を排除し、焼結中に緻密で欠陥のないダイヤモンド層を形成します。

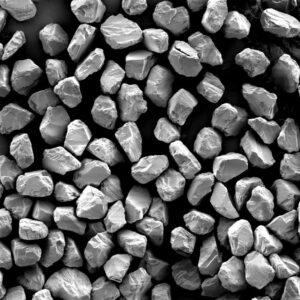

各粒子は高強度の塊状結晶構造を特徴としており、1,400℃、5~6GPaというPCD焼結に典型的な極限の高温高圧条件下において、コバルト(Co)やその他の金属バインダーとの均一な結合を保証します。その結果、PCD/PDC工具は耐摩耗性が25%向上し、掘削寿命が30%延長し、自動車用アルミ加工や深部油井掘削といった過酷な環境下でも安定した切削性能を実現します。

技術的優位性とエンジニアリング

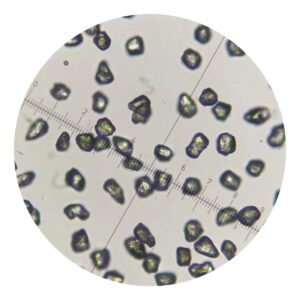

- 超低不純物システム:3段階の精製プロセス(酸浸出→真空熱処理→磁気分離)により精製され、総不純物が≤0.05%、Siが≤0.01%に低減され、焼結中のコバルトシリサイドの形成を効果的に排除します。

- 極めて高い熱安定性: 焼結前処理により、1,400°C の HPHT 焼結に対する耐性が保証され、結晶の黒鉛化が防止され、最終 PCD 密度が 3.45 g/cm³ 以上でダイヤモンド粒子が均一に結合します。

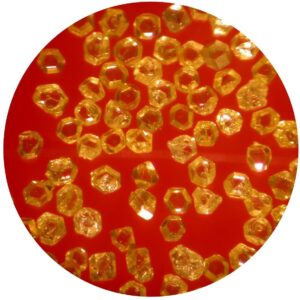

- 最適化された PSD 制御: 粒子サイズ分布が 1 ~ 10 μm (微細 PCD) または 10 ~ 20 μm (高耐久性 PDC) 内に厳密に集中され、変動は 5% 以下で、均一な粒子分散と優れた成形密度を実現します。

- 高い構造的完全性: ブロック状の結晶が多方向の圧縮下でも強靭性を維持し、一貫した PCD/PDC 層強度を確保し、ツール使用中の剥離を防止します。

主な利点

- 強化された PCD/PDC 工具寿命: AND-M/PCD で製造された工具は、切削寿命が 25% 長くなり、掘削性能が 30% 向上し、ダウンタイムと作業あたりのコストが削減されます。

- 優れた純度と結合:超低シリコンにより Co-Si 反応が防止され、欠陥のない PCD 成形体が得られ、Co または Ni バインダーとの結合強度が向上します。

- 多用途の結合互換性: 金属結合ホイール、ビトリファイド結合研削工具、電気メッキエッジトリマーに最適で、工具メーカーの在庫の複雑さを最小限に抑えます。

- 高い耐熱性と耐圧性: 最高 1,400°C、6 GPa まで完全性を維持し、最も厳しい HPHT PCD 焼結条件下でも信頼性を確保します。

- 産業生産性向けに最適化: 手直しと欠陥率を 1% 以下 (一般的なダイヤモンドの場合は 5%) に低減し、大規模 PCD/PDC 施設のスループットと生産歩留まりを向上させます。

業界をまたぐコアアプリケーション

1. PCDおよびPDC製造

- PCD 切削インサート: 高速アルミニウム加工用の自動車グレードの PCD インサートの製造に使用されます (北米: デトロイト自動車工場、欧州: ドイツ精密加工)。

- PDC ドリルビット: 石油およびガスの探査用の高強度 PDC カッターを実現し、花崗岩、頁岩、玄武岩などの研磨性の高い地層で長期にわたる性能を保証します。

2. プレミアムボンドツール

- メタルボンド研削ホイール: PCD ツールの再研磨および精密ラッピング用で、表面粗さ Ra ≤0.05μm を実現します。

- 電気メッキエッジトリマー: マイクロクラックを生じさせずに PCD 摩耗部品 (射出成形金型インサート、耐摩耗性ダイなど) を研磨およびトリミングするために使用されます。

- Vitrified Bond Grinding Wheels: Ideal for fine grinding of tungsten carbide and PCD composites in high-speed production lines.

技術仕様

| 物件 | 仕様 |

|---|---|

| Particle Size Range | 1–10μm (fine PCD) / 10–20μm (PDC or heavy-duty) |

| Crystal Shape | Blocky, high-strength structure |

| 総不純物 | ≤0.05% (Si ≤0.01%) |

| 変動率≤5% | |

| 接着適合性 | 金属(プレミアム)、ガラス化、電気メッキ |

| Thermal Stability | Up to 1,400°C |

| PCD成形体密度 | ≥3.45 g/cm³(Coバインダー使用時) |

FAQ

Q1: SND-M/PCDにおいて、なぜ低シリコン(Si)含有量が重要なのですか?

A: シリコンはコバルトバインダーと反応して脆いCo-Si化合物を形成し、PCD構造を弱めます。Si含有量が0.01%以下のSND-M/PCDは、ボイドの形成を防ぎ、緻密で高硬度のPCD成形体を保証します。

Q2: Can SND-M/PCD be used for PDC cutters in hard rock drilling?

A: Yes—its high-strength blocky crystals and 1,400°C thermal endurance make it ideal for HPHT sintering of PDC cutters used in hard and abrasive formations like granite, sandstone, and basalt.

Q3: 微粒子PCD工具に最適な粒子径の範囲はどれですか?

A: 精密切削インサート(粒子径3~5μm)には1~10μmの範囲が推奨され、アルミニウム、銅、複合材料において鋭い刃先と滑らかな切削を実現します。

Q4: SND-M/PCDの純度を維持するために、どのように保管すればよいですか?

A: 真空密封の帯電防止包装で、18~22℃、湿度<55%未満で保管してください。PCD成形体の密度や接着強度に影響を与える可能性のある汚染を避けるため、ほこりや化学蒸気から遠ざけてください。