Polvere di diamante sintetica professionale SND-M/PCD: Superabrasivo per la produzione di PCD/PDC e utensili di legante premium

Description

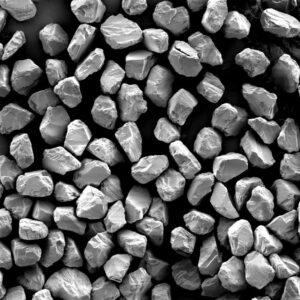

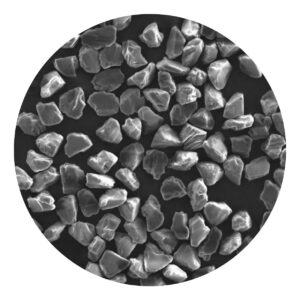

SND-M/PCD è stato sviluppato per soddisfare i più severi requisiti di qualità e purezza nella produzione di utensili in PCD e PDC, dove anche tracce di impurità possono compromettere la resistenza e l’usura dell’utensile. Con impurità totali ≤0,05% e Si ≤0,01%, questo diamante elimina vuoti e punti deboli nei compatti in PCD, ottenendo strati di diamante densi e privi di difetti durante la sinterizzazione.

Ogni particella presenta una morfologia cristallina a blocchi ad alta resistenza, che garantisce un legame uniforme con il cobalto (Co) e altri leganti metallici a temperature inferiori a 1.400 °C e 5-6 GPa, ovvero le condizioni estreme di HPHT tipiche della sinterizzazione PCD. Il risultato sono utensili PCD/PDC con una resistenza all’usura superiore del 25%, una durata di foratura superiore del 30% e prestazioni di taglio stabili in ambienti difficili come la lavorazione dell’alluminio per applicazioni automotive o la perforazione profonda di pozzi petroliferi.

Vantaggio tecnico e ingegneria

- Sistema a bassissima impurità: purificato tramite un processo di raffinazione in 3 fasi (lisciviazione acida → trattamento termico sotto vuoto → separazione magnetica) per ridurre le impurità totali ≤0,05% e Si ≤0,01%, eliminando efficacemente la formazione di siliciuro di cobalto durante la sinterizzazione.

- Estrema stabilità termica: il condizionamento pre-sinterizzazione garantisce la resistenza alla sinterizzazione HPHT a 1.400 °C, prevenendo la grafitizzazione dei cristalli e assicurando un legame uniforme dei grani di diamante con una densità finale PCD ≥3,45 g/cm³.

- Controllo PSD ottimizzato: distribuzione delle dimensioni delle particelle strettamente focalizzata entro 1–10 μm (PCD fine) o 10–20 μm (PDC per impieghi gravosi), con varianza ≤5%, ottenendo una dispersione uniforme dei grani e una densità compatta superiore.

- Elevata integrità strutturale: i cristalli squadrati mantengono la tenacità sotto compressione multidirezionale, garantendo una resistenza costante dello strato PCD/PDC e prevenendo la delaminazione durante l’uso dell’utensile.

Vantaggi principali

- Durata migliorata dell’utensile PCD/PDC: gli utensili realizzati con AND-M/PCD garantiscono una durata di taglio superiore del 25% e prestazioni di foratura superiori del 30%, riducendo i tempi di fermo e i costi per operazione.

- Purezza e legame superiori: il silicio ultra basso previene le reazioni Co-Si, con conseguente produzione di compatti PCD privi di difetti e maggiore forza di legame con leganti Co o Ni.

- Compatibilità versatile con i leganti: perfetto per mole con legante metallico, utensili per rettifica con legante vetrificato e rifilatori per bordi elettrodeposti, riducendo al minimo la complessità di inventario per i produttori di utensili.

- Elevata resistenza termica e alla pressione: mantiene l’integrità fino a 1.400 °C e 6 GPa, garantendo affidabilità nelle condizioni di sinterizzazione HPHT PCD più impegnative.

- Ottimizzato per la produttività industriale: riduce i tassi di rilavorazione e difettosità a ≤1% (rispetto al 5% dei diamanti generici), aumentando la produttività e la resa produttiva per gli impianti PCD/PDC su larga scala.

Applicazioni principali in tutti i settori

1. Produzione PCD e PDC

- Inserti da taglio PCD: utilizzati per la produzione di inserti PCD di qualità automobilistica per la lavorazione ad alta velocità dell’alluminio (NA: stabilimenti automobilistici di Detroit; UE: lavorazioni meccaniche di precisione tedesche).

- Punte da trapano PDC: consentono di utilizzare frese PDC ad alta resistenza per l’esplorazione di petrolio e gas, garantendo prestazioni durature in formazioni geologiche abrasive come granito, scisto e basalto.

2. Strumenti di legame premium

- Mole abrasive con legante metallico: per la riaffilatura di utensili PCD e la lappatura di precisione, ottenendo una rugosità superficiale Ra ≤0,05μm.

- Rifinitrici per bordi elettrodeposte: utilizzate per lucidare e rifinire componenti antiusura in PCD (ad esempio inserti per stampi a iniezione, matrici resistenti all’usura) senza microfessurazioni.

- Mole abrasive a legante vetrificato: ideali per la rettifica fine di carburo di tungsteno e compositi PCD in linee di produzione ad alta velocità.

Specifiche tecniche

| Proprietà | Specifica |

|---|---|

| Intervallo granulometrico delle particelle | 1–10 μm (PCD fine) / 10–20 μm (PDC o per impieghi gravosi) |

| Forma cristallina | Struttura squadrata e ad alta resistenza |

| Impurità totali | ≤0,05% (Si ≤0,01%) |

| Concentrazione PSD | Varianza ≤5% |

| Compatibilità del legame | Metallo (premium), vetrificato, galvanizzato |

| Stabilità termica | Fino a 1.400 °C |

| Densità compatta PCD | ≥3,45 g/cm³ (con legante Co) |

Domande frequenti

D1: Perché un basso contenuto di silicio (Si) è essenziale nell’SND-M/PCD?

R: Il silicio reagisce con i leganti di cobalto formando composti Co-Si fragili, indebolendo la struttura del PCD. Con Si ≤0,01%, l’SND-M/PCD previene la formazione di vuoti e garantisce compatti PCD densi e ad alta durezza.

D2: SND-M/PCD può essere utilizzato per frese PDC nella perforazione di rocce dure?

R: Sì, i suoi cristalli squadrati ad alta resistenza e la resistenza termica a 1.400 °C lo rendono ideale per la sinterizzazione HPHT di frese PDC utilizzate in formazioni dure e abrasive come granito, arenaria e basalto.

D3: Qual è l’intervallo di granulometria migliore per gli utensili in PCD a grana fine?

R: L’intervallo 1–10 μm è consigliato per inserti da taglio di precisione (granulometria 3–5 μm), che garantiscono bordi affilatissimi e un taglio uniforme su alluminio, rame e materiali compositi.

D4: Come si conservano SND-M/PCD per mantenerne la purezza?

R: Conservare in un imballaggio antistatico sottovuoto a 18–22 °C, con umidità < 55%. Tenere lontano da polvere e vapori chimici per evitare contaminazioni che potrebbero compromettere la densità del compatto PCD o la resistenza dell’adesione.

Polvere di micron agglomerata di diamante SND-MAG