Poudre de diamant synthétique micronisée professionnelle SND-M/PCD : superabrasif pour la production de PCD/PDC et outils de collage haut de gamme

Description

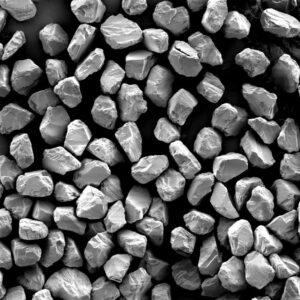

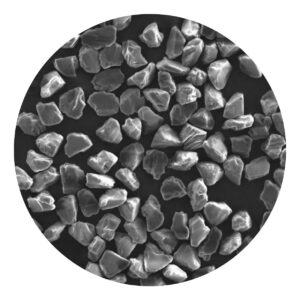

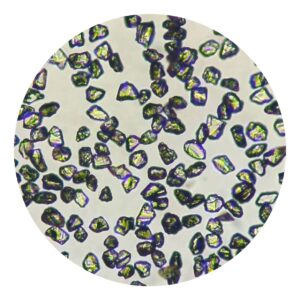

Le diamant SND-M/PCD a été conçu pour répondre aux exigences de qualité et de pureté les plus strictes de la fabrication d’outils en PCD et PDC, où même des impuretés infimes peuvent compromettre la résistance et la durabilité des outils. Avec une teneur totale en impuretés ≤ 0,05 % et une teneur en silicium ≤ 0,01 %, ce diamant élimine les vides et les points faibles des pièces en PCD compactées, permettant ainsi d’obtenir des couches de diamant denses et exemptes de défauts lors du frittage.

Chaque particule présente une morphologie cristalline massive à haute résistance, garantissant une liaison uniforme avec le cobalt (Co) et d’autres liants métalliques sous 1 400 °C et 5 à 6 GPa — les conditions HPHT extrêmes typiques du frittage du PCD. Il en résulte des outils PCD/PDC offrant une résistance à l’usure supérieure de 25 %, une durée de vie de perçage prolongée de 30 % et des performances de coupe stables dans des environnements exigeants tels que l’usinage de l’aluminium pour l’automobile ou le forage de puits de pétrole profonds.

Avantage technique et ingénierie

- Système à très faible teneur en impuretés : Purifié par un processus de raffinage en 3 étapes (lixiviation acide → traitement thermique sous vide → séparation magnétique) pour réduire les impuretés totales ≤0,05 % et le Si ≤0,01 %, éliminant efficacement la formation de siliciure de cobalt pendant le frittage.

- Stabilité thermique extrême : le conditionnement avant frittage garantit une résistance au frittage HPHT à 1 400 °C, empêchant la graphitisation des cristaux et assurant une liaison uniforme des grains de diamant avec une densité PCD finale ≥ 3,45 g/cm³.

- Contrôle optimisé de la PSD : Distribution granulométrique étroitement concentrée entre 1 et 10 µm (PCD fin) ou entre 10 et 20 µm (PCD robuste), avec une variance ≤ 5 %, permettant d’obtenir une dispersion uniforme des grains et une densité compacte supérieure.

- Intégrité structurelle élevée : les cristaux massifs conservent leur ténacité sous compression multidirectionnelle, assurant une résistance constante de la couche PCD/PDC et empêchant le délaminage lors de l’utilisation de l’outil.

Principaux avantages

- Durée de vie améliorée des outils PCD/PDC : les outils fabriqués avec AND-M/PCD offrent une durée de vie de coupe 25 % plus longue et des performances de perçage 30 % plus élevées, réduisant ainsi les temps d’arrêt et le coût par opération.

- Pureté et liaison supérieures : la très faible teneur en silicium empêche les réactions Co-Si, ce qui permet d’obtenir des composites PCD sans défaut et une force de liaison plus élevée avec les liants Co ou Ni.

- Compatibilité polyvalente des liants : Idéal pour les meules à liant métallique, les outils de meulage à liant vitrifié et les fraises à bords électroplaqués, minimisant ainsi la complexité des stocks pour les fabricants d’outils.

- Haute résistance thermique et à la pression : conserve son intégrité jusqu’à 1 400 °C et 6 GPa, assurant une fiabilité même dans les conditions de frittage HPHT PCD les plus exigeantes.

- Optimisé pour la productivité industrielle : réduit les taux de retouche et de défauts à ≤1 % (contre 5 % avec les diamants génériques), augmentant ainsi le débit et le rendement de production des installations PCD/PDC à grande échelle.

Applications essentielles dans tous les secteurs d’activité

1. Fabrication de PCD et PDC

- Plaquettes de coupe PCD : utilisées pour la production de plaquettes PCD de qualité automobile pour l’usinage à grande vitesse de l’aluminium (Amérique du Nord : usines automobiles de Détroit ; UE : usinage de précision allemand).

- Trépans PDC : Permettent l’utilisation de trépans PDC haute résistance pour l’exploration pétrolière et gazière, assurant une performance durable dans les formations géologiques abrasives telles que le granit, le schiste et le basalte.

2. Outils de collage de qualité supérieure

- Meules à liant métallique : pour le réaffûtage des outils PCD et le rodage de précision, permettant d’atteindre une rugosité de surface Ra ≤ 0,05 μm.

- Fraises à bords électroplaqués : utilisées pour le polissage et la finition des composants d’usure en PCD (par exemple, inserts de moules d’injection, matrices résistantes à l’usure) sans microfissuration.

- Meules à liant vitrifié : idéales pour le meulage fin des composites en carbure de tungstène et PCD sur les lignes de production à grande vitesse.

Spécifications techniques

| Propriété | Spécifications |

|---|---|

| Gamme de tailles de particules | 1–10 µm (PCD fin) / 10–20 µm (PDC ou particules haute densité) |

| Forme cristalline | Structure massive et très résistante |

| Impuretés totales | ≤ 0,05 % (Si ≤ 0,01 %) |

| Concentration de PSD | Variance ≤ 5 % |

| Compatibilité de collage | Métal (qualité supérieure), vitrifié, électroplaqué |

| Stabilité thermique | Jusqu’à 1 400 °C |

| Densité compacte du PCD | ≥ 3,45 g/cm³ (avec liant Co) |

FAQ

Q1 : Pourquoi une faible teneur en silicium (Si) est-elle essentielle dans le SND-M/PCD ?

R : Le silicium réagit avec les liants au cobalt pour former des composés Co-Si fragiles, ce qui fragilise la structure du PCD. Avec une teneur en Si ≤ 0,01 %, le SND-M/PCD empêche la formation de vides et garantit des compacts de PCD denses et de haute dureté.

Q2 : Le SND-M/PCD peut-il être utilisé pour les outils de coupe PDC lors du forage de roches dures ?

R : Oui, ses cristaux massifs à haute résistance et sa tenue thermique à 1 400 °C le rendent idéal pour le frittage HPHT des outils de coupe PDC utilisés dans des formations dures et abrasives comme le granit, le grès et le basalte.

Q3 : Quelle est la plage de granulométrie optimale pour les outils PCD à grain fin ?

R : La plage de 1 à 10 µm est recommandée pour les plaquettes de coupe de précision (granulométrie de 3 à 5 µm), permettant d’obtenir des arêtes de coupe extrêmement affûtées et une coupe nette dans l’aluminium, le cuivre et les matériaux composites.

Q4 : Comment conserver le SND-M/PCD pour préserver sa pureté ?

R : Conserver sous vide dans un emballage antistatique à une température de 18 à 22 °C et une humidité relative supérieure < 55 %. Tenir à l’écart de la poussière et des vapeurs chimiques afin d’éviter toute contamination susceptible d’affecter la densité du PCD compacté ou la résistance de l’adhérence.

Poudre micronisée agglomérée de diamant SND-MAG

Poudre de diamant synthétique professionnelle SND-MDW micronisée