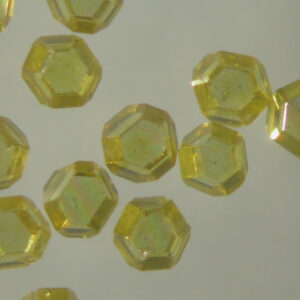

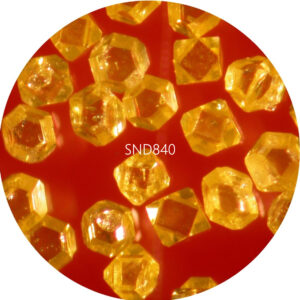

説明:

SND860ソーグリットダイヤモンドは、ブロック状の結晶構造を特徴とする高性能合成ダイヤモンドグリット(炭素含有量99.8%以上)で、靭性(ビッカース硬度:7,500~8,000 HV)と耐衝撃性(15~20 Nの急激な力にも破損なく耐える)に最適化されています。中程度から高い透明性(光透過率80~85%)により品質検査が容易になり、優れた熱安定性(最高1,000°C)により、高摩擦用途でも劣化することなく耐久性を確保します。

汎用性を重視して設計されたSND860は、耐久性と適応性の両方が求められる工具に最適です。粗地質サンプル採取時の工具の欠けを30%削減し、砂岩、石灰岩、中硬岩などの材料において一貫した切削効率を維持します。特殊な砥粒(例:極熱用SND890)とは異なり、SND860はコスト効率の高いソリューションを提供します。エントリーレベルの砥粒(例:SND830)と比較して工具寿命が20~25%長く、高級ダイヤモンドのような高額な費用はかかりません。

使用可能な粒度:

18/20、20/25、25/30、30/35、35/40、40/45、45/50、50/60、60/70、70/80 メッシュ(粒子サイズ範囲:0.250mm~1.00mm)。均一なツール接着とバッチ間の一貫した性能を確保するために、サイズ許容差は公称値の±4%以内に管理されています。

FAQ:

Q1: SND860 は地質探査においてどのような性能を発揮しますか?

A1:

SND860は、その塊状結晶の強靭性と優れた耐衝撃性により、地質探査において高い評価を得ています。不均一な岩層(石英包有物を含む砂岩など)への掘削による突然の衝撃にも破砕することなく耐え、安定したコアサンプル品質(サンプル完全性率95%以上)を確保します。さらに、熱安定性により、長時間(最大4時間)の掘削作業中もグリットの劣化を防ぎ、遠隔地の探査現場でのツール交換頻度を低減します。

Q2: SND860は高温条件で使用できますか?

A2:

はい。SND860は1,000℃までの温度でも構造的完全性と切削効率を維持します。建設現場での切断(例:高温環境下での鉄筋コンクリートの切断)や鉱業(例:周囲温度が50~60℃に達する地下鉱石採掘)といった高摩擦用途に最適です。低グレードの砥粒とは異なり、SND860はこのような過酷な条件下でも軟化したり、切れ味が落ちたりしません。

Q3: SND860 がさまざまな業界で汎用性を持つ理由は何ですか?

A3:

SND860は、中程度から高い靭性、塊状の形状、±4%の寸法公差といったバランスの取れた特性により、様々な工具や材料に適応できます。建設現場ではアスファルトを切削するための金属マトリックスブレードに使用され、鉱業では中硬度鉱石(鉄鉱石など)のコアビットに使用され、地質学分野では繊細なサンプル掘削のための樹脂結合工具に組み込まれています。その汎用性により、複数の特殊グレードを保有する必要がなくなり、企業の在庫管理が簡素化されます。

Q4: SND860 はさまざまなツールボンディングシステムと互換性がありますか?

A4:

もちろんです。SND860は、金属マトリックス(大型鉱山工具用)、樹脂(精密地質サンプル採取ビット用)、さらにはセラミックボンディング(高温工業用切削用)など、あらゆる一般的な接着システムに確実に接着します。不純物含有量が低い(0.2%以下)ため、研磨材とボンド間の強力な接着が確保され、高速回転(最大3,000 RPM)中でも剥離を防ぎます。

SND860 vs. SND880 vs. SND890 ソーグリットダイヤモンド:3つの比較

| 比較寸法 | SND860 ソーグリットダイヤモンド | SND880 ソーグリットダイヤモンド | SND890 ソーグリットダイヤモンド |

|---|---|---|---|

| コア結晶構造 | ブロック状の立方八面体。靭性に最適化された構造 | 直線的でバリのないエッジを持つ完全な立方八面体。精密に設計された形状 | 非常に規則的な立方八面体。内部介在物が最小限に抑えられ、極めて安定した構造 |

| 主な技術仕様 | – 純度: 99.8%以上の炭素- 硬度: 7,500~8,000 HV- 耐熱性: 最大1,000°C- サイズ公差: ±4%- 耐衝撃性: 15~20 N | – 純度: 99.9%以上の炭素- 表面仕上げ(切削後): Ra ≤1.6μm- 耐熱性: 最大900°C- サイズ公差: ±3%- 熱低減: 不規則な粒度に対して20% | – 純度: 99.9%以上の炭素- 硬度>90 HRC- 耐熱性: 最大1,200°C- サイズ公差: ±5%- 圧縮強度: >20 GPa |

| 粒度範囲 | 18/20~50/60メッシュ (0.250mm~1.00mm) | 18/20~70/80メッシュ (0.212mm~1.00mm) | 20/25~45/50メッシュ (0.425mm~1.00mm) |

| 性能と強度 | 靭性とコスト効率のバランス:工具の欠けを30%低減し、エントリーレベルの砥粒と比較して20~25%長寿命 | 優れた耐久性と耐熱性:工具寿命を30~40%延長し、高摩擦環境でも効率を維持 | |

| 主な適用シナリオ | 汎用性の高い過酷な作業:地質学的サンプリング(砂岩/石灰岩)、建設(アスファルト/コンクリートの切断)、中硬質鉱石の採掘(鉄鉱石) | 精密作業:石材研磨(大理石/花崗岩)、セラミックタイルのコアリング、ガラスのエッジトリミング、薄片地質学的サンプリング | 高負荷・高ストレス作業:深部採掘(鉱石採取)、硬岩掘削(花崗岩/玄武岩)、トンネル建設、耐火物処理 |

| 推奨工具の種類 | 金属マトリックスブレード、一般コアビット、鉱山用ドリル | 樹脂結合ブレード、電気メッキコアビット、細線ワイヤーソー | 金属マトリックス高耐久性ブレード、産業用コアビット、高トルクダイヤモンドワイヤー |

| 適した業界 | 鉱業(中規模)、建設業、地質探査(一般)、インフラ整備 | 石材加工、セラミック製造、建築用ガラス、地質学実験室 | 鉱業(大規模/深部)、石油・ガス探査、重機建設、耐火工学 |

| コストと価値の位置付け | ミッドティア:大量生産の一般用途に適したコスト効率 | ミッド~プレミアム:精密性が求められる用途に適した価値 | プレミアム:過酷な条件下での耐久性への投資 |

| 主な顧客メリット | 「1つの砥粒で複数の作業に対応」—在庫管理を簡素化し、不要な性能への過剰な費用負担を回避 | 「滑らかで安定した結果」—手戻りを削減し、完成品の品質を向上 | 「ダウンタイムの短縮と生産性の向上」—工具交換回数を削減し、過酷な条件下でも高い信頼性を実現 |

接続先: