PDC कटर: माइनिंग, मिलिंग और ड्रिलिंग के लिए हाई-परफॉर्मेंस पॉलीक्रिस्टलाइन डायमंड कटर

हमारे PDC कटर (पॉलीक्रिस्टलाइन डायमंड कटर) सबसे मुश्किल इंडस्ट्रियल कटिंग चुनौतियों को हल करने के लिए बनाए गए हैं—मजबूत कोयला खनन ड्रिल बिट्स से लेकर कंक्रीट और डामर के लिए सटीक मिलिंग बिट्स तक। घिसाव-रोधी, असर-रोधी PDC कटर के तौर पर, वे नरम से लेकर सख्त पत्थर काटने तक लगातार परफॉर्मेंस देते हैं, जिससे वे सड़क मिलिंग, जियोलॉजिकल खोज और पत्थर प्रोसेसिंग के लिए एक किफ़ायती सॉल्यूशन बन जाते हैं। चाहे आपको माइनिंग के लिए हाई-एफिशिएंसी ड्रिलिंग टूल चाहिए या फुटपाथ प्रोजेक्ट के लिए टिकाऊ रोड मिलिंग कटर, हमारे PDC कटर लंबी टूल लाइफ, स्पीड और भरोसे के बीच बैलेंस बनाते हैं।

PDC कटर क्या हैं?

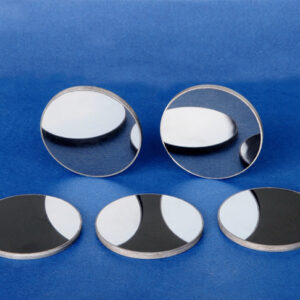

PDC (पॉलीक्रिस्टलाइन डायमंड कॉम्पैक्ट) कटर एडवांस्ड कटिंग टूल हैं जो सिंथेटिक पॉलीक्रिस्टलाइन डायमंड की एक लेयर को टंगस्टन कार्बाइड सबस्ट्रेट से जोड़कर बनाए जाते हैं। यह अनोखा कॉम्बिनेशन हमारे पॉलीक्रिस्टलाइन डायमंड कटर को दो खास फायदे देता है:

- हीरे की परत बहुत ज़्यादा कठोरता और घिसाव से बचाने की क्षमता देती है—जो माइनिंग में घने पत्थर, कंक्रीट या सख्त चट्टान को काटने के लिए ज़रूरी है।

- टंगस्टन कार्बाइड सबस्ट्रेट फ्लेक्सिबिलिटी और इम्पैक्ट रेजिस्टेंस देता है, जिससे हाई-स्पीड ड्रिलिंग या हेवी-ड्यूटी रोड मिलिंग के दौरान टूट-फूट नहीं होती।

पारंपरिक कार्बाइड कटर के विपरीत, हमारे PDC कटर लंबे समय तक तेज किनारों को बनाए रखते हैं, टूल बदलने के लिए डाउनटाइम कम करते हैं, और कुल प्रोजेक्ट लागत कम करते हैं—जिससे वे इंडस्ट्रियल एप्लीकेशन में हाई-परफॉर्मेंस कटिंग टूल के लिए टॉप चॉइस बन जाते हैं।

PDC कटर स्पेसिफिकेशन्स: मॉडल्स और एप्लीकेशन्स

हमारे इस्तेमाल में आसान मॉडल गाइड से अपने प्रोजेक्ट के लिए सही PDC कटर चुनें। हर साइज़ कोयला खनन से लेकर डामर मिलिंग तक, खास कामों के लिए ऑप्टिमाइज़ किया गया है।

मॉडल संख्या | डायमंड लेयर साइज़ (मिमी) | टंगस्टन कार्बाइड सब्सट्रेट (मिमी) | अनुप्रयोगों के लिए सर्वश्रेष्ठ |

0808 | 8×8 | 8×8 | छोटे पैमाने पर भूवैज्ञानिक अन्वेषण, सॉफ्ट रॉक ड्रिलिंग |

1004 / 1008 | 10×4 / 10×8 | 10×4 / 10×8 | हल्के-ड्यूटी पत्थर प्रसंस्करण, मध्यम-नरम कोयला खनन |

1204 | 12×4 | 12×4 | हाई-स्पीड सॉफ्ट रॉक ड्रिलिंग, छोटी कंक्रीट मिलिंग |

1304 / 1305 / 1306 / 1308 / 1313 | 13×4 / 13×5 / 13×6 / 13×8 / 13×13 | 13×4 / 13×5 / 13×6 / 13×8 / 13×13 | कई तरह के काम: कोयला खनन ड्रिल बिट्स, रोड मिलिंग (डामर), पत्थर प्रोसेसिंग |

1608 / 1613 / 1616 | 16×8 / 16×13 / 16×16 | 16×8 / 16×13 / 16×16 | हेवी-ड्यूटी कंक्रीट मिलिंग, हार्ड रॉक जियोलॉजिकल एक्सप्लोरेशन |

1908 / 1913 / 1916 / 1919 | 19×8 / 19×13 / 19×16 / 19×19 | 19×8 / 19×13 / 19×16 / 19×19 | बड़े पैमाने पर कोयला खनन, गहरी हार्ड रॉक ड्रिलिंग, औद्योगिक पत्थर काटना |

हमारे PDC कटर की खास बातें और फ़ायदे

हमारे हाई-परफ़ॉर्मेंस कटिंग टूल्स को टिकाऊपन, स्पीड और किफ़ायतीपन में स्टैंडर्ड कटर से बेहतर परफ़ॉर्म करने के लिए डिज़ाइन किया गया है—यहां बताया गया है कि कैसे:

- बेहतरीन घिसाव और इम्पैक्ट रेजिस्टेंस: डायमंड-टंगस्टन कार्बाइड बॉन्ड इन इम्पैक्ट-रेसिस्टेंट PDC कटर को मुश्किल माहौल (जैसे, हार्ड रॉक माइनिंग, एब्रेसिव कंक्रीट मिलिंग) के लिए आइडियल बनाता है — कार्बाइड कटर के मुकाबले टूल का टूटना 40% तक कम करता है।

- तेज़ रॉक ब्रेकिंग: हाई-एफिशिएंसी ड्रिलिंग टूल्स के लिए ऑप्टिमाइज़्ड, हमारे PDC कटर सॉफ्ट रॉक में 25% तेज़ ड्रिलिंग स्पीड और हार्ड रॉक में 15% तेज़ स्पीड देते हैं—प्रोजेक्ट टाइमलाइन और लेबर कॉस्ट को कम करते हैं।

- टूल की ज़्यादा लाइफ़: औसतन, हमारे पॉलीक्रिस्टलाइन डायमंड कटर पारंपरिक कार्बाइड टूल की तुलना में 2–3 गुना ज़्यादा चलते हैं। रोड मिलिंग प्रोजेक्ट के लिए, इसका मतलब है कि टूल कम बदलने पड़ेंगे और काम बिना किसी रुकावट के चलेगा।

- कॉस्ट-इफेक्टिव परफॉर्मेंस: हालांकि शुरुआती लागत कार्बाइड से थोड़ी ज़्यादा होती है, लेकिन ज़्यादा लाइफ और कम डाउनटाइम हमारे PDC कटर को लंबे समय में 30% ज़्यादा कॉस्ट-इफेक्टिव बनाते हैं—बजट का ध्यान रखने वाली माइनिंग या कंस्ट्रक्शन टीमों के लिए एकदम सही।

- अलग-अलग तरह के कामों में इस्तेमाल: कई तरह के टूल स्टॉक करने की ज़रूरत नहीं है—हमारे कटर नरम, मीडियम और सख्त चट्टानों के साथ-साथ कंक्रीट, डामर और पत्थर पर भी आसानी से काम कर जाते हैं। इससे कई प्रोजेक्ट के कामों के लिए इन्वेंट्री मैनेजमेंट आसान हो जाता है।

उद्योग-विशिष्ट अनुप्रयोग

हमारे PDC कटर चार मुख्य इंडस्ट्रीज़ में खास चुनौतियों को हल करने के लिए बनाए गए हैं:

1. कोयला खनन: हार्ड रॉक के लिए टिकाऊ ड्रिल बिट्स

खास कोयला माइनिंग ड्रिल बिट्स के तौर पर, हमारे 1300–1900 सीरीज़ के PDC कटर मीडियम से हार्ड कोयले की परतों में बहुत अच्छे होते हैं। उनका इम्पैक्ट रेजिस्टेंस अचानक चट्टान टूटने को संभालता है, जबकि डायमंड लेयर कोयले की धूल से होने वाले घिसाव को रोकता है। कस्टमर कार्बाइड ड्रिल बिट्स की तुलना में 2x ज़्यादा टूल लाइफ बताते हैं, जिससे अंडरग्राउंड और ओपन-पिट खदानों में डाउनटाइम कम हो जाता है।

2. जियोलॉजिकल एक्सप्लोरेशन: सॉफ्ट और हार्ड रॉक के लिए सटीकता

जियोलॉजिकल एक्सप्लोरेशन कटर के लिए, हमारी 0808–1608 सीरीज़ अलग-अलग तरह की बनावट में लगातार कोर सैंपलिंग देती है—सॉफ्ट सैंडस्टोन से लेकर हार्ड ग्रेनाइट तक। डायमंड के नुकीले किनारे साफ़ कोर सैंपल पक्का करते हैं, जबकि टंगस्टन सबस्ट्रेट बार-बार ड्रिलिंग के असर को झेल सकता है। मिनरल एक्सप्लोरेशन और तेल/गैस कुओं की साइट सर्वे के लिए बढ़िया।

3. रोड मिलिंग: कंक्रीट और डामर के लिए मिलिंग बिट्स

हमारी 1308–1913 सीरीज़ कंक्रीट और एस्फाल्ट के लिए इंडस्ट्री में सबसे आगे मिलिंग बिट्स हैं। रोड रीसरफेसिंग प्रोजेक्ट्स के लिए डिज़ाइन किए गए, ये रोड मिलिंग कटर तेज़ रॉक-ब्रेकिंग स्पीड (500mm/min तक) और एस्फाल्ट बाइंडर बिल्डअप के लिए रेजिस्टेंस देते हैं। वे सभी बड़े मिलिंग मशीन ब्रांड्स के साथ आसानी से काम करते हैं, जिससे प्रोजेक्ट का समय 20% कम हो जाता है।

4. स्टोन प्रोसेसिंग: हेवी-ड्यूटी स्टोन प्रोसेसिंग टूल्स

स्टोन प्रोसेसिंग टूल्स के लिए, हमारी 1613–1919 सीरीज़ ग्रेनाइट, मार्बल और लाइमस्टोन को आसानी से काटती है। घिसाव-रोधी डायमंड लेयर घंटों तक लगातार काटने के बाद भी शार्पनेस बनाए रखती है, जिससे काउंटरटॉप, टाइल्स और कंस्ट्रक्शन स्टोन के लिए स्मूद, सटीक किनारे मिलते हैं। स्टैंडर्ड कटर की तुलना में वेस्ट 15% कम होता है।

अक्सर पूछे जाने वाले प्रश्न (FAQs)

Q1: आपके PDC कटर कितने समय तक चलते हैं?

लाइफ़स्पैन एप्लीकेशन और रॉक हार्डनेस पर निर्भर करता है:

- सॉफ्ट रॉक (कोयला/बलुआ पत्थर): 80–120 घंटे लगातार इस्तेमाल

- मध्यम चट्टान (चूना पत्थर/कंक्रीट): 50–80 घंटे

- कठोर चट्टान (ग्रेनाइट): 30–50 घंटे

यह पारंपरिक कार्बाइड कटर से 2–3 गुना ज़्यादा लंबा है।

प्रश्न 2: पीडीसी कटर और कार्बाइड कटर के बीच क्या अंतर है?

- PDC कटर: ज़्यादा सख़्त (डायमंड लेयर), ज़्यादा घिसाव-रोधी, ज़्यादा चलने वाला—ज़्यादा वॉल्यूम वाले, लंबे समय वाले प्रोजेक्ट (माइनिंग, रोड मिलिंग) के लिए सबसे अच्छा।

- कार्बाइड कटर: शुरू में सस्ते, कम असर वाले—सिर्फ़ हल्के काम, कम समय वाले कामों (छोटे पैमाने पर पत्थर काटने) के लिए सही।

Q3: डामर बनाम कंक्रीट के लिए कौन सा PDC कटर मॉडल सबसे अच्छा है?

- डामर: 1308–1608 सीरीज़ (छोटी डायमंड लेयर, तेज़ कटिंग स्पीड, बाइंडर बिल्डअप को रोकता है).

- कंक्रीट: 1608–1913 सीरीज़ (मोटी डायमंड लेयर, ज़्यादा इम्पैक्ट रेजिस्टेंस, कंक्रीट में एग्रीगेट को हैंडल करता है)।

Q4: क्या आप कस्टम PDC कटर साइज़ देते हैं?

हाँ! हम खास एप्लीकेशन के लिए कस्टम मॉडल देते हैं (जैसे, बड़ी मिलिंग मशीन के लिए बड़े साइज़ के कटर, माइनिंग ड्रिल के लिए खास आकार)। कोटेशन के लिए अपनी स्पेसिफिकेशन के साथ हमारी इंजीनियरिंग टीम से संपर्क करें।

Q5: मैं PDC कटर की लाइफ बढ़ाने के लिए उनका मेंटेनेंस कैसे करूं?

- इस्तेमाल के बाद कटर को पानी से साफ़ करें ताकि धूल/एस्फ़ाल्ट जम जाए।

- ज़्यादा गरम होने से बचें (तेज़ गति वाली ड्रिलिंग के दौरान पानी से ठंडा करने का इस्तेमाल करें)।

- हर बार इस्तेमाल से पहले डायमंड लेयर में दरारों की जांच करें—अगर खराब हो तो बदल दें।

- टंगस्टन सब्सट्रेट को जंग लगने से बचाने के लिए इसे सूखी, ठंडी जगह पर रखें।

हमारे PDC कटर क्यों चुनें?

हम 15+ सालों से घिसाव-रोधी ड्रिलिंग टूल्स और हाई-परफॉर्मेंस PDC कटर के भरोसेमंद सप्लायर हैं, और 30 देशों में 500+ कस्टमर्स को सर्विस दे रहे हैं। हमारे सभी कटर ISO 9001-सर्टिफाइड हैं और शिपमेंट से पहले उनकी कड़ी टेस्टिंग (घर्षण, इम्पैक्ट और लाइफस्पैन) होती है। हम ये भी देते हैं:

- टूल चुनने और ट्रबलशूटिंग के लिए 24/7 टेक्निकल सपोर्ट।

- तेज़ डिलीवरी (स्टैंडर्ड मॉडल के लिए 3–7 दिन, कस्टम ऑर्डर के लिए 10–15 दिन).

- मैन्युफैक्चरिंग डिफेक्ट के लिए 30-दिन की वारंटी।

अपने प्रोजेक्ट के लिए सही PDC कटर खोजने के लिए आज ही हमसे संपर्क करें!