PDC-Fräser: Hochleistungs-Polykristallin-Diamantfräser für Bergbau, Fräsen und Bohren

Unsere PDC-Fräser (polykristalline Diamantfräser) sind für die anspruchsvollsten industriellen Schneidaufgaben konzipiert – von robusten Kohlebergbau-Bohrmeißeln bis hin zu Präzisionsfräsmeißeln für Beton und Asphalt. Als verschleiß- und schlagfeste PDC-Fräser bieten sie gleichbleibende Leistung beim Schneiden von weichem bis hartem Gestein und sind somit eine kosteneffiziente Lösung für Straßenbau, geologische Erkundung und Steinbearbeitung. Ob Sie hocheffiziente Bohrwerkzeuge für den Bergbau oder langlebige Straßenfräsmeißel für Straßenbauprojekte benötigen – unsere PDC-Fräser vereinen lange Standzeit, hohe Geschwindigkeit und Zuverlässigkeit.

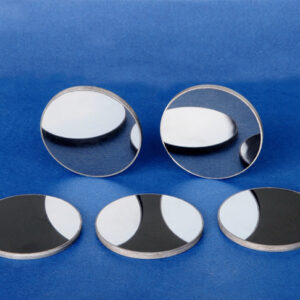

Was sind PDC-Fräser?

PDC-Fräser (Polycrystalline Diamond Compact) sind hochentwickelte Schneidwerkzeuge, die durch das Verbinden einer Schicht aus synthetischem polykristallinem Diamant mit einem Wolframcarbid-Substrat hergestellt werden. Diese einzigartige Kombination verleiht unseren polykristallinen Diamantfräsern zwei entscheidende Vorteile:

- Die Diamantschicht sorgt für extreme Härte und Abriebfestigkeit – unerlässlich für das Durchtrennen von dichtem Gestein, Beton oder hartem Gestein im Bergbau.

- Das Wolframkarbidsubstrat sorgt für Flexibilität und Schlagfestigkeit und verhindert so Brüche beim Hochgeschwindigkeitsbohren oder beim Fräsen schwerer Straßen.

Im Gegensatz zu herkömmlichen Hartmetallfräsern behalten unsere PDC-Fräser ihre scharfen Schneiden länger, reduzieren Ausfallzeiten durch Werkzeugwechsel und senken die Gesamtprojektkosten – was sie zur ersten Wahl für Hochleistungsschneidwerkzeuge in industriellen Anwendungen macht.

PDC-Fräserspezifikationen: Modelle & Anwendungen

Wählen Sie mit unserem benutzerfreundlichen Modellführer den passenden PDC-Fräser für Ihr Projekt. Jede Größe ist für spezifische Aufgaben optimiert, vom Kohlebergbau bis zum Asphaltfräsen.

Modellnummer | Diamantschichtgröße (mm) | Wolframcarbid-Substrat (mm) | Am besten geeignet für Anwendungen |

0808 | 8×8 | 8×8 | Geologische Erkundung im kleinen Maßstab, Weichgesteinsbohrungen |

1004 / 1008 | 10×4 / 10×8 | 10×4 / 10×8 | Leichte Steinbearbeitung, Abbau von mittelharter Kohle |

1204 | 12×4 | 12×4 | Hochgeschwindigkeitsbohren in weichem Gestein, kleine Betonfräsarbeiten |

1304 / 1305 / 1306 / 1308 / 1313 | 13×4 / 13×5 / 13×6 / 13×8 / 13×13 | 13×4 / 13×5 / 13×6 / 13×8 / 13×13 | Vielseitig einsetzbar: Bohrmeißel für den Kohlebergbau, Straßenfräsen (Asphalt), Steinbearbeitung |

1608 / 1613 / 1616 | 16×8 / 16×13 / 16×16 | 16×8 / 16×13 / 16×16 | Schwerlast-Betonfräsen, geologische Hartgesteinserkundung |

1908 / 1913 / 1916 / 1919 | 19×8 / 19×13 / 19×16 / 19×19 | 19×8 / 19×13 / 19×16 / 19×19 | Großflächiger Kohlebergbau, Tiefbohrungen in Hartgestein, industrieller Steinschnitt |

Hauptmerkmale und Vorteile unserer PDC-Fräser

Unsere Hochleistungsschneidwerkzeuge sind so konzipiert, dass sie Standardwerkzeuge in puncto Haltbarkeit, Geschwindigkeit und Kosteneffizienz übertreffen – und zwar so:

- Überlegene Verschleiß- und Schlagfestigkeit: Die Diamant-Wolframkarbid-Bindung macht diese schlagfesten PDC-Fräser ideal für raue Umgebungen (z. B. Hartgesteinsbergbau, abrasives Betonfräsen) – die Werkzeugbruchrate wird im Vergleich zu Hartmetallfräsern um bis zu 40 % reduziert.

- Schnelleres Gesteinsbrechen: Unsere PDC-Schneidwerkzeuge sind für hocheffiziente Bohrwerkzeuge optimiert und ermöglichen 25 % höhere Bohrgeschwindigkeiten in weichem Gestein und 15 % höhere Geschwindigkeiten in hartem Gestein – wodurch Projektlaufzeiten und Arbeitskosten reduziert werden.

- Längere Werkzeugstandzeit: Unsere polykristallinen Diamantfräser halten im Durchschnitt 2- bis 3-mal länger als herkömmliche Hartmetallwerkzeuge. Bei Straßenfräsprojekten bedeutet dies weniger Werkzeugwechsel und einen unterbrechungsfreien Betrieb.

- Kosteneffiziente Leistung: Obwohl die Anschaffungskosten etwas höher sind als bei Hartmetall, sind unsere PDC-Fräser aufgrund der längeren Lebensdauer und der geringeren Ausfallzeiten langfristig 30 % kostengünstiger – perfekt für budgetbewusste Teams im Bergbau oder Baugewerbe.

- Vielseitigkeit für unterschiedlichste Anwendungen: Sie benötigen keine verschiedenen Werkzeugtypen – unsere Schneidwerkzeuge passen sich nahtlos an weiche, mittlere und harte Gesteinsformationen sowie an Beton, Asphalt und Stein an. Dies vereinfacht die Lagerverwaltung bei Projekten mit mehreren Arbeitsschritten.

Branchenspezifische Anwendungen

Unsere PDC-Fräser sind speziell auf die Herausforderungen in vier Kernbranchen zugeschnitten:

1. Kohlebergbau: Langlebige Bohrmeißel für Hartgestein

Als Spezialbohrkronen für den Kohlebergbau eignen sich unsere PDC-Bohrkronen der Serie 1300–1900 hervorragend für mittelharte bis harte Kohleflöze. Ihre Schlagfestigkeit bewältigt selbst plötzliche Gesteinsbrüche, während die Diamantschicht vor Verschleiß durch Kohlenstaub schützt. Kunden berichten von einer doppelt so langen Standzeit im Vergleich zu Hartmetallbohrkronen, wodurch Ausfallzeiten im Untertage- und Tagebau deutlich reduziert werden.

2. Geologische Erkundung: Präzision für weiches und hartes Gestein

Für geologische Erkundungsbohrungen liefert unsere Serie 0808–1608 zuverlässige Kernproben aus unterschiedlichsten Gesteinsformationen – von weichem Sandstein bis zu hartem Granit. Die scharfen Diamantkanten gewährleisten saubere Kernproben, während das Wolframsubstrat wiederholten Bohrbelastungen standhält. Ideal für die Mineralexploration und die Untersuchung von Öl- und Gasbohrstellen.

3. Straßenfräsen: Fräsmeißel für Beton und Asphalt

Unsere Fräsmeißel der Serie 1308–1913 sind branchenführend für Beton und Asphalt. Speziell für Straßensanierungsprojekte entwickelt, zeichnen sich diese Straßenfräsmeißel durch hohe Fräsgeschwindigkeiten (bis zu 500 mm/min) und Unempfindlichkeit gegenüber Asphaltbindemittelablagerungen aus. Sie sind mit allen gängigen Fräsmaschinen kompatibel und reduzieren die Projektzeit um 20 %.

4. Steinbearbeitung: Hochleistungswerkzeuge für die Steinbearbeitung

Unsere Werkzeuge der Serie 1613–1919 für die Steinbearbeitung schneiden Granit, Marmor und Kalkstein mühelos. Die abriebfeste Diamantbeschichtung behält ihre Schärfe auch nach stundenlangem Dauereinsatz und sorgt so für glatte, präzise Kanten bei Arbeitsplatten, Fliesen und Naturstein. Im Vergleich zu Standardwerkzeugen reduziert sie den Abfall um 15 %.

Häufig gestellte Fragen (FAQ)

Frage 1: Wie lange ist die Lebensdauer Ihrer PDC-Fräser?

Die Lebensdauer hängt von der Anwendung und der Gesteinshärte ab:

- Weiches Gestein (Kohle/Sandstein): 80–120 Stunden Dauerbetrieb

- Mittelhartes Gestein (Kalkstein/Beton): 50–80 Stunden

- Hartgestein (Granit): 30–50 Stunden

Das ist 2–3 Mal länger als bei herkömmlichen Hartmetallfräsern.

Frage 2: Worin besteht der Unterschied zwischen PDC-Fräsern und Hartmetallfräsern?

- PDC-Fräser: Härter (Diamantschicht), verschleißfester, längere Lebensdauer – ideal für Projekte mit hohem Durchsatz und langer Laufzeit (Bergbau, Straßenfräsen).

- Hartmetallfräser: Günstiger in der Anschaffung, weniger schlagfest – nur für leichte, kurzzeitige Arbeiten geeignet (z. B. Steinschneiden in kleinem Umfang).

Frage 3: Welches PDC-Schneidgerät eignet sich am besten für Asphalt bzw. Beton?

- Asphalt: Serie 1308–1608 (kleinere Diamantschicht, höhere Schnittgeschwindigkeit, resistent gegen Bindemittelablagerungen).

- Beton: Serie 1608–1913 (dickere Diamantschicht, höhere Schlagfestigkeit, geeignet für die Verarbeitung von Zuschlagstoffen im Beton).

Frage 4: Bieten Sie kundenspezifische PDC-Fräsergrößen an?

Ja! Wir fertigen kundenspezifische Modelle für spezielle Anwendungen (z. B. übergroße Fräser für große Fräsmaschinen, Spezialformen für Bohrgeräte im Bergbau). Kontaktieren Sie unser Ingenieurteam mit Ihren Spezifikationen für ein Angebot.

Frage 5: Wie kann ich PDC-Fräser warten, um ihre Lebensdauer zu verlängern?

- Reinigen Sie die Schneidwerkzeuge nach Gebrauch mit Wasser, um Staub- und Asphaltablagerungen zu entfernen.

- Überhitzung vermeiden (bei Hochgeschwindigkeitsbohrungen Wasserkühlung verwenden).

- Prüfen Sie die Diamantschicht vor jedem Gebrauch auf Risse – ersetzen Sie sie gegebenenfalls.

- Zur Vermeidung von Korrosion des Wolframsubstrats an einem trockenen, kühlen Ort lagern.

Warum sollten Sie sich für unsere PDC-Fräser entscheiden?

Seit über 15 Jahren sind wir ein zuverlässiger Lieferant von verschleißfesten Bohrwerkzeugen und Hochleistungs-PDC-Fräsern und beliefern über 500 Kunden in 30 Ländern. Alle unsere Fräser sind ISO 9001-zertifiziert und werden vor dem Versand strengen Tests (Abrieb, Schlagfestigkeit und Lebensdauer) unterzogen. Wir bieten außerdem:

- Technischer Support rund um die Uhr für Werkzeugauswahl und Fehlerbehebung.

- Schnelle Lieferung (3–7 Tage für Standardmodelle, 10–15 Tage für Sonderanfertigungen).

- Eine 30-tägige Garantie auf Herstellungsfehler.

Kontaktieren Sie uns noch heute, um den perfekten PDC-Fräser für Ihr Projekt zu finden!