مسحوق الماس الصناعي الميكروني الاحترافي SND-M/PCD: مادة كاشطة فائقة لإنتاج PCD/PDC وأدوات الربط الممتازة

Description

تم تطوير SND-M/PCD لتلبية أعلى معايير الجودة والنقاء في تصنيع أدوات PCD وPDC، حيث يمكن حتى لآثار الشوائب أن تؤثر سلبًا على قوة الأداة ومقاومتها للتآكل. بفضل احتوائه على نسبة شوائب إجمالية ≤ 0.05% ونسبة سيليكون ≤ 0.01%، يُزيل هذا الماس الفراغات ونقاط الضعف في مساحيق PCD المضغوطة، مما ينتج عنه طبقات ماسية كثيفة وخالية من العيوب أثناء عملية التلبيد.

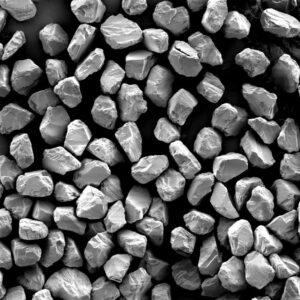

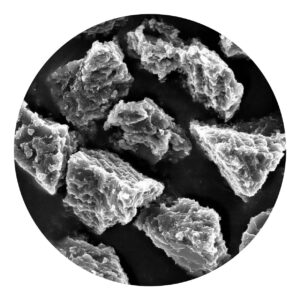

تتميز كل جسيمة ببنية بلورية مكعبة عالية القوة، مما يضمن ترابطًا متجانسًا مع الكوبالت (Co) والمواد الرابطة المعدنية الأخرى عند درجات حرارة أقل من 1400 درجة مئوية وضغط يتراوح بين 5 و6 جيجا باسكال، وهي ظروف الضغط والحرارة العالية القاسية التي تميز عملية تلبيد الماس متعدد البلور (PCD). والنتيجة هي أدوات PCD/PDC ذات مقاومة تآكل أعلى بنسبة 25%، وعمر حفر أطول بنسبة 30%، وأداء قطع مستقر في بيئات صعبة مثل تشغيل الألمنيوم في صناعة السيارات أو حفر آبار النفط العميقة.

التفوق التقني والهندسي

- نظام منخفض الشوائب للغاية: يتم تنقيته من خلال عملية تكرير من 3 مراحل (الترشيح الحمضي → المعالجة الحرارية بالتفريغ → الفصل المغناطيسي) لتقليل إجمالي الشوائب ≤0.05% و Si ≤0.01%، مما يؤدي إلى القضاء بشكل فعال على تكوين سيليسيد الكوبالت أثناء التلبيد.

- استقرار حراري فائق: تضمن المعالجة المسبقة للتلبيد مقاومة التلبيد عند درجة حرارة عالية وضغط ودرجة حرارة تصل إلى 1400 درجة مئوية، مما يمنع تحول البلورات إلى جرافيت ويضمن ترابطًا موحدًا لحبيبات الماس بكثافة نهائية من الماس متعدد البلورات ≥3.45 جم/سم³.

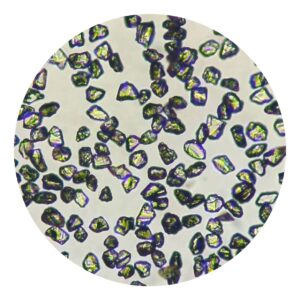

- التحكم الأمثل في توزيع حجم الجسيمات: يتم تركيز توزيع حجم الجسيمات بدقة ضمن نطاق 1-10 ميكرومتر (PCD دقيق) أو 10-20 ميكرومتر (PDC ثقيل)، مع تباين ≤5%، مما يحقق تشتتًا موحدًا للحبوب وكثافة مضغوطة فائقة.

- سلامة هيكلية عالية: تحافظ البلورات الكتلية على المتانة تحت الضغط متعدد الاتجاهات، مما يضمن قوة طبقة PCD/PDC متسقة ويمنع الانفصال أثناء استخدام الأداة.

المزايا الرئيسية

- عمر أدوات PCD/PDC المحسن: توفر الأدوات المصنعة بتقنية AND-M/PCD عمر قطع أطول بنسبة 25٪ وأداء حفر أعلى بنسبة 30٪، مما يقلل من وقت التوقف والتكلفة لكل عملية.

- نقاء وترابط فائقان: يمنع السيليكون المنخفض للغاية تفاعلات Co-Si، مما ينتج عنه مواد PCD مدمجة خالية من العيوب وقوة ترابط أعلى مع مواد الربط Co أو Ni.

- توافق متعدد الاستخدامات مع الروابط: مثالي لعجلات الربط المعدنية، وأدوات الطحن ذات الربط الزجاجي، وأدوات تشذيب الحواف المطلية بالكهرباء، مما يقلل من تعقيد المخزون لمصنعي الأدوات.

- قدرة تحمل عالية للحرارة والضغط: يحافظ على سلامته حتى 1400 درجة مئوية و 6 جيجا باسكال، مما يضمن الموثوقية في ظل ظروف التلبيد الأكثر تطلبًا لـ HPHT PCD.

- مُحسَّن لزيادة الإنتاجية الصناعية: يقلل من معدلات إعادة العمل والعيوب إلى ≤1% (مقابل 5% مع الماسات العامة)، مما يزيد من الإنتاجية وعائد الإنتاج لمنشآت PCD/PDC واسعة النطاق.

التطبيقات الأساسية في مختلف الصناعات

1. تصنيع PCD و PDC

- حشوات القطع PCD: تستخدم لإنتاج حشوات PCD من الدرجة المستخدمة في صناعة السيارات لتصنيع الألومنيوم عالي السرعة (أمريكا الشمالية: مصانع السيارات في ديترويت؛ الاتحاد الأوروبي: التصنيع الدقيق الألماني).

- رؤوس حفر PDC: تتيح استخدام قواطع PDC عالية القوة لاستكشاف النفط والغاز، مما يضمن أداءً طويل الأمد في التكوينات الجيولوجية الكاشطة مثل الجرانيت والصخر الزيتي والبازلت.

2. أدوات السندات الممتازة

- عجلات الطحن ذات الرابط المعدني: لإعادة شحذ أدوات PCD والتلميع الدقيق، مما يحقق خشونة سطح Ra ≤0.05 ميكرومتر.

- أدوات تشذيب الحواف المطلية بالكهرباء: تستخدم لتلميع وتشذيب مكونات PCD المعرضة للتآكل (مثل حشوات قوالب الحقن، والقوالب المقاومة للتآكل) دون حدوث تشققات دقيقة.

- عجلات الطحن ذات الرابط الزجاجي: مثالية للطحن الدقيق لكربيد التنجستن ومركبات PCD في خطوط الإنتاج عالية السرعة.

المواصفات الفنية

| الخاصية | المواصفات |

|---|---|

| نطاق حجم الجسيمات | 1-10 ميكرومتر (جسيمات دقيقة من البولي كربونات) / 10-20 ميكرومتر (جسيمات من البولي كربونات أو جسيمات شديدة التحمل) |

| شكل بلوري | بنية مكعبة عالية القوة |

| إجمالي الشوائب | ≤0.05% (سيليكون ≤0.01%) |

| تركيز PSD | التباين ≤ 5% |

| توافق الترابط | معدن (ممتاز)، زجاجي، مطلي بالكهرباء |

| الثبات الحراري | حتى 1400 درجة مئوية |

| كثافة مضغوطة من البولي كربونات الماسية | ≥3.45 جم/سم³ (مع رابط الكوبالت) |

التعليمات

س1: لماذا يُعدّ انخفاض نسبة السيليكون (Si) ضروريًا في مادة SND-M/PCD؟

ج: يتفاعل السيليكون مع مواد الربط الكوبالتية مُكَوِّنًا مركبات Co-Si هشة، مما يُضعف بنية PCD. عند استخدام نسبة سيليكون ≤ 0.01%، تمنع مادة SND-M/PCD تكوّن الفراغات وتضمن الحصول على مُكدّسات PCD كثيفة وعالية الصلابة.

س٢: هل يمكن استخدام مادة SND-M/PCD في تصنيع قواطع PDC المستخدمة في حفر الصخور الصلبة؟

ج: نعم، فبلوراتها الكتلية عالية القوة وقدرتها على تحمل درجات حرارة تصل إلى ١٤٠٠ درجة مئوية تجعلها مثالية للتلبيد عالي الضغط ودرجة الحرارة لقواطع PDC المستخدمة في التكوينات الصخرية الصلبة والكاشطة مثل الجرانيت والحجر الرملي والبازلت.

س٣: ما هو نطاق حجم الجسيمات الأمثل لأدوات القطع المصنوعة من الماس متعدد الكريستالات (PCD) ذات الحبيبات الدقيقة؟

ج: يُنصح باستخدام نطاق 1-10 ميكرومتر لأدوات القطع الدقيقة (حجم الحبيبات 3-5 ميكرومتر)، مما يوفر حوافًا حادة للغاية وقطعًا سلسًا في الألومنيوم والنحاس والمواد المركبة.

س٤: كيف يُخزَّن SND-M/PCD للحفاظ على نقائه؟

ج: يُخزَّن في عبوة محكمة الإغلاق بتفريغ الهواء ومضادة للكهرباء الساكنة عند درجة<حرارة ١٨-٢٢ درجة مئوية، ورطوبة نسبية أقل من ٠٪ وأكثر من ٥٥٪. يُحفظ بعيدًا عن الغبار والأبخرة الكيميائية لتجنب التلوث الذي قد يؤثر على كثافة طبقة PCD أو قوة الترابط.

مسحوق الماس المتكتل SND-MAG الميكروني