설명:

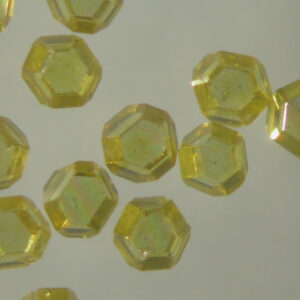

SND840 톱니 모양 다이아몬드는 균일한 마모 및 하중 분포에 최적화된 완전한 정육면체-팔면체 결정 구조를 특징으로 하는 고부가가치 합성 다이아몬드 그릿(탄소 함량 ≥99.7%)입니다. 주요 장점은 다음과 같습니다.

- 내마모성: 중간 경도의 석회암에서 50시간 연속 절단 후 마모 손실률은 ≤0.8%로, SND830과 같은 보급형 그릿에 비해 공구 수명이 상당히 길어집니다.

- 중간 인성: 6,800~7,200HV의 비커스 경도를 갖춘 SND840은 파손되지 않고 중간 정도의 충격(최대 12~15N)을 견딜 수 있어 건설 및 지질 작업의 일반적인 작업에 이상적입니다.

- 비용 효율성: 중간 가격대의 SND860보다 15~20% 저렴한 가격의 SND840은 고가 옵션의 85% 수준의 마모 성능을 제공하여 대량, 중간 품질의 도구 생산에 가장 적합한 선택입니다.

블레이드, 코어 비트, 연삭 휠과 같은 공구 제조에 SND840을 사용하면 저렴한 그릿 대비 공구 교체 빈도를 18~22% 줄여 일관된 성능을 제공합니다. 이를 통해 제조업체는 중부하 작업이 아닌 작업에 프리미엄 등급(예: SND890)에 과도한 투자를 하지 않아도 됩니다.

사용 가능한 입자 크기:

18/20, 20/25, 25/30, 30/35, 35/40, 40/45, 45/50, 50/60, 60/70, 70/80 메시(입자 크기 범위: 0.250mm~1.00mm), 크기 허용 오차는 공칭값의 ±5% 이내로 제어되어 배치 전체에서 안정적인 접합과 예측 가능한 공구 성능을 보장합니다.

자주 묻는 질문:

Q1: 공구 제조에 있어서 SND840의 장점은 무엇입니까?

A1:

SND840의 주요 장점은 뛰어난 내마모성과 비용 효율성입니다. 낮은 마모 손실률(50시간 후 ≤0.8%)은 더 오래 지속되는 중간 품질의 공구를 보장하며, 가격은 SND860보다 15~20% 저렴합니다. 건설용 블레이드와 같은 대량 생산 일반 공구 제조업체의 경우, SND840은 공구 신뢰성을 저하시키지 않으면서 이윤을 극대화합니다.

Q2: SND840은 단단한 재료를 절단하는 데 적합합니까?

A2:

SND840은 석회암, 사암, 콘크리트 등 일반 절삭용으로 설계되었지만, 화강암이나 현무암과 같이 매우 단단한 재질에는 적합하지 않습니다. 단단한 암석 절삭에는 SND890(내열성이 뛰어난) 또는 SND860(인성이 높은)이 더 나은 선택입니다. 그러나 SND840은 부드러운 화강암과 같이 약간 단단한 재질의 가벼운 절삭에도 사용할 수 있으며, 프리미엄 재종보다 속도가 느리고 공구 수명이 약간 짧습니다.

질문 3: SND840에 가장 적합한 본딩 시스템은 무엇입니까?

A3:

SND840은 중급 공구에 일반적으로 사용되는 금속 매트릭스 및 레진 본딩 시스템 모두와 호환됩니다. 금속 매트릭스 본딩은 건설용 블레이드의 내마모성을 향상시키고, 레진 본딩은 지질 샘플링 비트와 같은 가벼운 작업에 이상적입니다. 깨끗한 결정 표면(불순물 함량 ≤0.3%)은 강력한 접착력을 보장하여 고속 회전(최대 2,500RPM) 중에도 그릿(grit)이 분리되는 것을 방지합니다.

Q4: SND840을 지질 탐사에 사용할 수 있나요?

A4:

네, SND840은 일반적인 지질 탐사(예: 셰일 및 석회암과 같은 연약암 및 중질암층 샘플링)에 적합합니다. 코어 시료의 무결성(시료 품질 90% 이상)을 유지하며 표준 시추 작업 중 중간 정도의 충격을 견딜 수 있습니다. 심층 탐사 또는 경암(예: 규암) 샘플링의 경우, 충격 저항성과 내구성이 뛰어난 SND860 또는 SND890이 더 나은 선택입니다.

SND840 vs. SND860 vs. SND890 톱 그릿 다이아몬드: 비교 개요

| 비교 치수 | SND840 톱니 다이아몬드 | SND860 톱니 다이아몬드 | SND890 톱니 다이아몬드 |

|---|---|---|---|

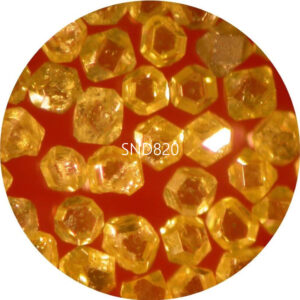

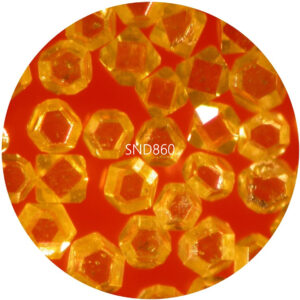

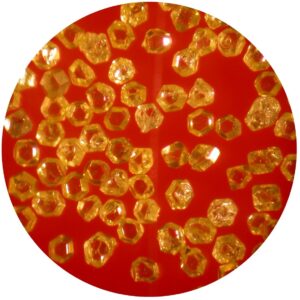

| 핵심 결정 구조 | 입방체-팔면체; 내마모성에 최적화 | 직선형의 버 없는 모서리를 가진 입방체-팔면체; 정밀성에 중점을 둔 형상 | 일반적인 입방체-팔면체; 극한 조건에서도 매우 안정적인 구조 |

| 주요 기술 사양 | – 순도: ≥99.7% 탄소- 경도: 6,800–7,200 HV- 내열성: 최대 1,000°C- 크기 허용 오차: ±5%- 내충격성: 12–15 N 견딤 | – 순도: ≥99.9% 탄소- 표면 마감(절단 후): Ra ≤1.6μm- 내열성: 최대 900°C- 크기 허용 오차: ±3%- 열 감소: 불규칙한 입자 대비 20% | – 순도: ≥99.9% 탄소- 경도:>- 내열성: 최대 1,200°C- 크기 허용 오차: ±5%- 압축 강도:> |

| 입도 범위 | 18/20 – 50/60 메시 (0.250mm – 1.00mm) | 18/20 – 70/80 메시 (0.212mm – 1.00mm) | 20/25 – 45/50 메시 (0.425mm – 1.00mm) |

| 성능 강도 | 비용 효율적인 내마모성; 공구 교체 횟수 18~22% 감소 | 정밀도 및 평활도; 정밀 절삭에 이상적 | 극강의 내구성; 고응력 환경에서 공구 수명 30~40% 증가 |

| 주요 적용 시나리오 | 일반 용도 절단: 건설, 지질 샘플링, 중경도 광석 채굴 | 정밀 작업: 석재 연마, 세라믹 타일 코어링, 유리 가장자리 다듬기 | 고강도 작업: 심층 채굴, 암반 시추, 터널 건설 |

| 추천 공구 유형 | 금속 매트릭스 블레이드, 일반 코어 비트, 광산용 드릴 | 레진 본드 블레이드, 전기 도금 코어 비트, 미세 와이어 쏘 | 금속 매트릭스 고강도 블레이드, 산업용 코어 비트, 고토크 다이아몬드 와이어 |

| 적합 산업 | 광업(중규모), 건설, 지질 탐사 | 석재 가공, 세라믹 제조, 건축용 유리 | 광업(대규모/심층), 석유 및 가스 탐사, 중공업 |

| 비용 및 가치 위치 | 예산 친화적; 일반적인 용도에 높은 가치 | 중간 가격대; 정밀 작업에 가치 | 프리미엄; 극한 환경에 최적 |

| 주요 고객 이점 | 일반 작업에 적합한 저렴하고 안정적인 내마모성 | 정밀 작업에 적합한 부드럽고 일관된 결과 | 고부하 작업 환경에서 다운타임 감소, 생산성 향상 |

연결: