説明:

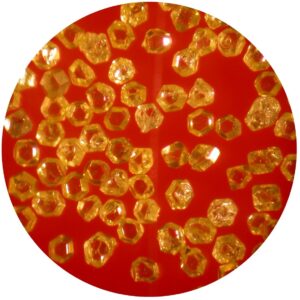

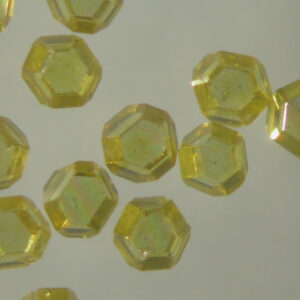

SND840ソーグリットダイヤモンドは、均一な摩耗と荷重分散に最適化された完全な立方八面体結晶構造を特徴とする、高付加価値の合成ダイヤモンドグリット(炭素含有量99.7%以上)です。主な利点は以下のとおりです。

- 耐摩耗性: 中硬さの石灰岩を 50 時間連続切削した後でも摩耗損失率は 0.8% 以下であり、SND830 などのエントリーレベルの砥粒と比較して大幅に長い工具寿命を保証します。

- 中程度の靭性: ビッカース硬度が 6,800~7,200 HV の SND840 は、破損することなく中程度の衝撃 (最大 12~15 N) に耐えることができるため、建設や地質学作業の一般的な作業に最適です。

- コスト効率: 中級レベルの SND860 よりも 15 ~ 20% 低い価格の SND840 は、高コスト オプションの 85% の耐摩耗性能を備えており、大量生産、中品質のツール製造に最適です。

SND840は、ブレード、コアビット、研削ホイールなどの製造工具に使用すると、低価格の砥粒と比較して工具交換頻度を18~22%削減し、安定した性能を発揮します。これにより、メーカーは重切削用途以外の用途でプレミアムグレード(例:SND890)への過剰投資を回避できます。

使用可能な粒度:18/20、20/25、25/30、30/35、35/40、40/45、45/50、50/60、60/70、70/80 メッシュ(粒度範囲:0.250mm~1.00mm)。粒度公差は公称値の±5%以内に管理されており、バッチ全体にわたって安定した接合と予測可能なツール性能を保証します。

FAQ:

Q1: ツール製造におけるSND840の利点は何ですか?

A1:

SND840の主な利点は、優れた耐摩耗性と優れたコスト効率を兼ね備えていることです。摩耗損失率が低い(50時間後0.8%以下)ため、中品質の工具の寿命が長くなります。価格はSND860よりも15~20%低くなっています。建設用ブレードなどの大量生産の一般工具メーカーにとって、SND840は工具の信頼性を損なうことなく利益率を最大化します。

Q2: SND840は硬い材料の切断に適していますか?

A2:

SND840は、石灰岩、砂岩、コンクリートなどの汎用切削用に設計されていますが、花崗岩や玄武岩などの非常に硬い材料には適していません。硬岩の切削には、SND890(耐熱性に優れる)またはSND860(高靭性)の方が適しています。ただし、SND840は、軟質花崗岩などのやや硬い材料の軽切削には対応できますが、切削速度はプレミアムグレードよりも遅く、工具寿命はわずかに短くなります。

Q3: SND840 に最適なボンディング システムは何ですか?

A3:

SND840は、中品質工具に一般的に使用される金属マトリックス接合システムと樹脂接合システムの両方に対応しています。金属マトリックス接合は建設用ブレードの耐摩耗性を高め、樹脂接合は地質サンプル採取ビットなどの軽作業に最適です。清浄な結晶表面(不純物含有量≤0.3%)により強力な接着力を確保し、高速回転(最大2,500 RPM)時の砥粒の剥離を防ぎます。

Q4: SND840は地質探査に使用できますか?

A4:

はい、SND840は一般的な地質探査(頁岩や石灰岩などの軟質~中質岩層のサンプリングなど)に最適です。コアサンプルの完全性(サンプル品質90%以上)を維持し、標準的な掘削作業中の中程度の衝撃にも耐えます。深部探査や硬岩(珪岩など)のサンプリングには、耐衝撃性と耐久性に優れたSND860またはSND890が適しています。

SND840 vs. SND860 vs. SND890 ソーグリットダイヤモンド:比較概要

| 比較寸法 | SND840 ソーグリットダイヤモンド | SND860 ソーグリットダイヤモンド | SND890 ソーグリットダイヤモンド |

|---|---|---|---|

| コア結晶構造 | 立方八面体:耐摩耗性を最適化 | 直線的でバリのないエッジを持つ立方八面体:精密に設計された形状 | 正立方八面体:過酷な条件でも超安定な構造 |

| 主な技術仕様 | – 純度: 99.7%以上の炭素- 硬度: 6,800~7,200 HV- 耐熱性: 最大1,000°C- サイズ公差: ±5%- 耐衝撃性: 12~15 Nに耐える | – 純度: 99.9%以上の炭素- 表面仕上げ(切削後): Ra ≤1.6μm- 耐熱性: 最大900°C- サイズ公差: ±3%- 熱低減: 不規則な粒度に対して20% | – 純度: 99.9%以上の炭素- 硬度: >90 HRC- 耐熱性: 最大1,200°C- サイズ公差: ±5%- 圧縮強度: >20 GPa |

| 粒度範囲 | 18/20~50/60メッシュ (0.250mm~1.00mm) | 18/20~70/80メッシュ (0.212mm~1.00mm) | 20/25~45/50メッシュ (0.425mm~1.00mm) |

| 性能と強度 | 優れた耐摩耗性。工具交換回数を18~22%削減 | 精度と滑らかさ。微細加工に最適 | 優れた耐久性。高応力環境下でも工具寿命を30~40%延長 |

| 主な用途シナリオ | 汎用切断:建設、地質学的サンプリング、中硬質鉱石採掘 | 精密作業:石材研磨、セラミックタイルコアリング、ガラスエッジトリミング | 重作業:深部採掘、硬岩掘削、トンネル建設 |

| 推奨工具の種類 | 金属マトリックスブレード、一般コアビット、鉱山用ドリル | 樹脂結合ブレード、電気メッキコアビット、細線ワイヤーソー | 金属マトリックス高耐久性ブレード、産業用コアビット、高トルクダイヤモンドワイヤー |

| 適した業界 | 鉱業(中規模)、建設業、地質探査 | 石材加工、陶磁器製造、建築用ガラス | 鉱業(大規模/深部)、石油・ガス探査、重工業 |

| コストと価値の位置付け | 予算に優しく、一般的な用途で高い価値を提供 | ミドルレンジ:精密作業に最適 | プレミアム:過酷な環境に最適 |

| 主な顧客メリット | 一般的な作業に適した低コストで信頼性の高い耐摩耗性 | 細かい作業でも滑らかで安定した仕上がり | 高負荷環境下でもダウンタイムを削減し、生産性を向上 |

接続先: