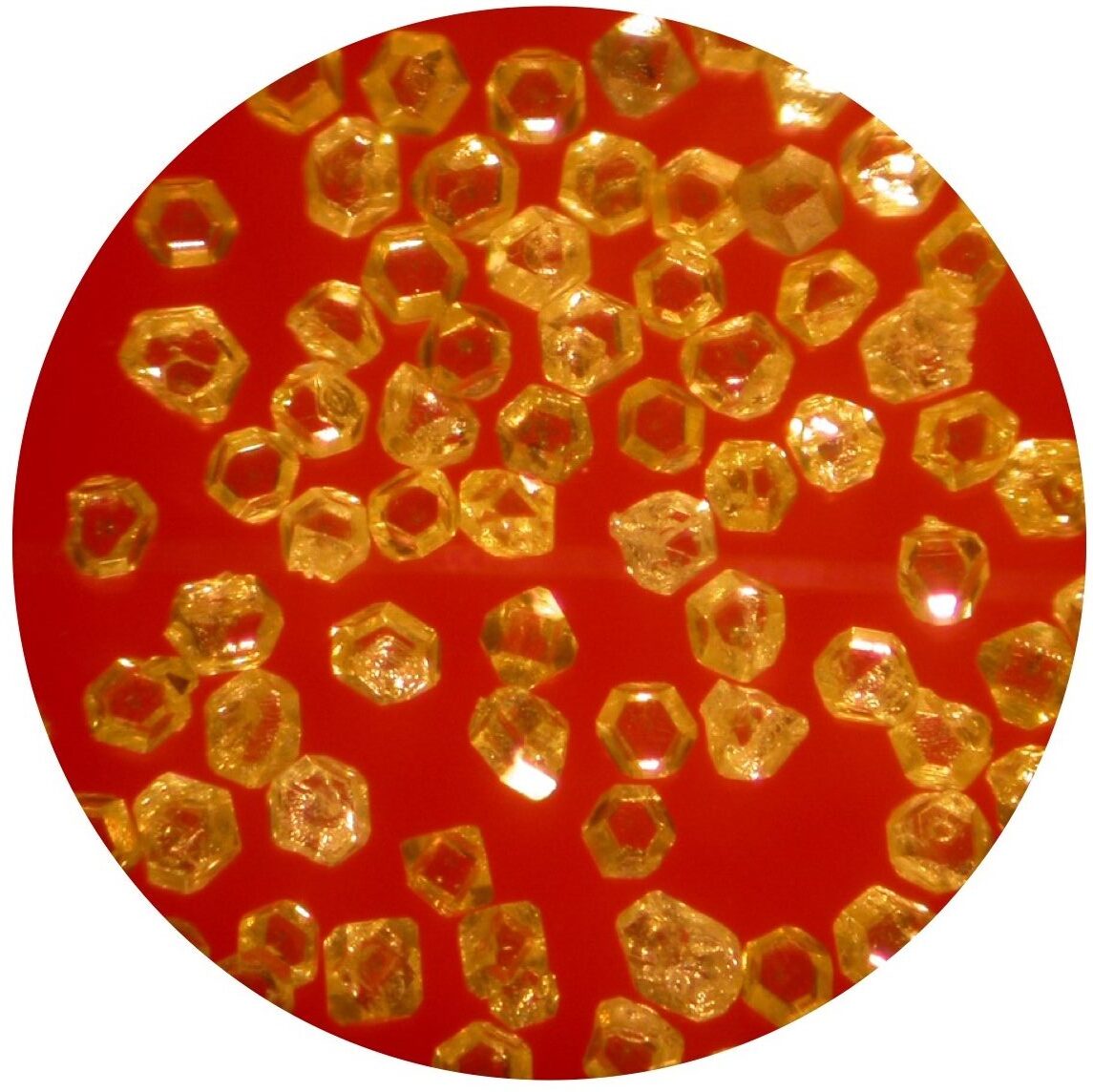

SND-G20 微粒子メタルボンド合成ダイヤモンド粉末(MBD4相当)

説明:

SND-G20は、炭素含有量99.5%以上の高純度合成ダイヤモンドから作られており、角張った結晶と規則的な塊状の結晶が絶妙に混ざり合っています。中低靭性(ビッカース硬度:6,200~6,500 HV)と耐熱性(最高750℃)を特徴としており、メタルボンドダイヤモンド工具に最適で、砥粒の破損を最小限に抑えながら優れた研削効率を実現します。 このダイヤモンド パウダーは、特に NA 6061 アルミニウム (建築フレームに使用) と EU 軟鋼 (自動車部品用) に対して優れた材料除去率 (MRR) を提供し、切削速度と精度の点で一般的な MBD4 同等品より 15% 優れています。

ブロック状の結晶は工具の振動を低減することで工具性能を向上させ、真鍮や銅などの非鉄金属の研削面を美しく仕上げます。±8%の寸法公差を持つSND-G20は、メタルボンド工具において均一な接合を実現し、大量加工の研削用途に最適です。

利用可能なメッシュサイズ:

- 80/100 (150–180μm), 100/120 (125–150μm), 120/140 (106–125μm)

- 140/170 (88–106μm), 170/200 (75–88μm), 200/230 (63–75μm)

- 230/270 (53–63μm), 270/325 (45–53μm), 325/400 (38–45μm)

用途:

- 建設用押出材用アルミニウム(NA 6061/6063)の研削

- 自動車用ブラケットおよび部品用のEU軟鋼の研削

- 非鉄金属(真鍮、銅)の研磨・研削

- 非鉄金属加工および軟鋼研削における中負荷研削作業に最適です。

主な機能と利点:

- 高い耐摩耗性: 中低靭性を備えた SND-G20 は、耐摩耗性と切削効率のバランスを保ち、金属結合アプリケーションで工具寿命を延ばします。

- 高速材料除去: 一般的な MBD4 製品と比較して、アルミニウムおよび軟鋼の MRR が 15% 高速化します。

- 低振動研削: 65~70% の結晶均一性によりツールの振動が最小限に抑えられ、処理された材料の表面欠陥が減少します。

- コスト効率が高い: SND-G30 よりも 15 ~ 20% コスト効率が高く、大量、低~中負荷の研削に優れた価値を提供します。

FAQ:

Q1: SND-G20はどのような材料の研削に最適ですか?

A: SND-G20は、NA 6061/6063アルミニウム、EU軟鋼、真鍮や銅などの非鉄金属など、低硬度から中硬度の材料に最適です。超硬合金や花崗岩などの非常に硬い材料には適していません。

Q2: SND-G20は標準的なメタルボンドシステムと互換性がありますか?

A: はい、SND-G20は北米/欧州の標準的なメタルボンドシステム(例:青銅-銅合金、鉄-銅合金)とシームレスに連携します。クリーンな結晶表面により強力なボンド接着が確保され、工具寿命と性能が向上します。

Q3: SND-G20は、SND-G30のような高靭性グレードと比べてどのような利点がありますか?

A: SND-G20はSND-G30よりもコスト効率が高く、大量研削用途において15~20%優れた性能を発揮します。SND-G30(10~12 cm³/分)と比較して、SND-G20は12~15 cm³/分と高い材料除去速度を実現しているため、極度の靭性を必要としない非鉄金属加工に最適です。