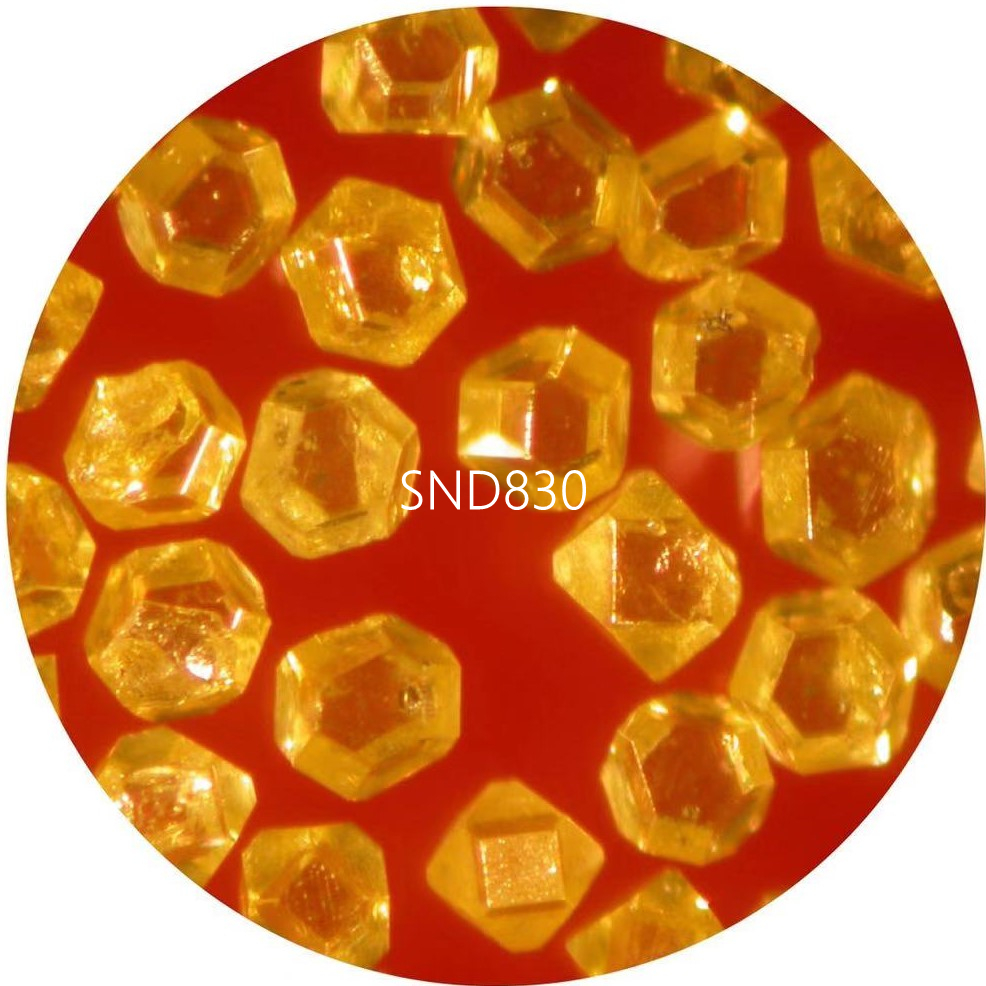

SND830 ソーグリットダイヤモンド

説明:

SND830ソーグリットダイヤモンドは、セミブロック状の結晶構造を特徴とする、手頃な価格の合成ダイヤモンドグリット(純度99.5%以上の炭素含有量)です。結合の容易さと日常的な用途における安定した性能を実現するように設計されています。以下のような重要な利点があります。

- 低~中程度の靭性:ビッカース硬度6,000~6,500 HVのSND830は、軽度から中程度の衝撃(最大8~10 N)に対して破損することなく耐えることができます。軟石のトリミングやコンクリートの研磨などの作業に最適です。

- 信頼性の高い熱安定性: 最高 800°C の温度でも性能を維持し、コンクリート表面の研磨などの長時間の研削作業中に軟化を防ぎます。

- コスト効率: 中級製品の SND840 よりも 25~30% 低い価格で提供される SND830 は、SND840 の 75% の耐摩耗性能を提供するため、大量生産で需要の少ないツール製造 (使い捨て建設用ブレードなど) に最適です。

SND830は、ブレード、研削ホイール、または汎用工具の製造に使用することで、常に高い価値を提供します。SND840と比較して初期コストを30%削減しながら、汎用の低価格砥粒よりも15~20%長寿命を実現します。工具交換が頻繁な作業や、性能要求が低い作業に最適です。

粒度:18/20、20/25、25/30、30/35、35/40、40/45、45/50、50/60メッシュ(粒度範囲:0.250mm~1.00mm)。粒度公差は公称値の±6%以内に管理されています。これにより、標準的な接合プロセスとの互換性が確保され、バッチ間での安定した性能が保証されます。

FAQ:

Q1: SND830 はどのようなタスクに最適ですか?

A1:

SND830は、次のような低~中程度の負荷がかかるタスクに優れています。

- 小規模建築(軟質レンガ、コンクリートブロックのトリミング)

- 住宅改修(コンクリート床の研磨)

- 軽石材加工(多孔質石灰岩の切断)

- 一般製造業(ダイヤモンド砥石による金属部品のバリ取り)

硬い岩石や高速切断には推奨されません。そのような場合は、SND860 または SND890 の方が適しています。

Q2: SND830の寿命はどのくらいですか?

A2:

日常的な作業(例:標準的なコンクリート100m²の研磨)の場合、SND830を搭載した工具は通常8~12時間連続使用できます。これは、一般的な低価格砥石よりも20%長く、SND840よりも30%短くなります。この工具は、工具寿命よりも経済性を優先する単発の建設工事など、「使い捨て」または短サイクルの用途向けに設計されています。

Q3: SND830 に最適なボンディング システムは何ですか?

A3:

SND830は、エントリーレベルのツールで一般的に使用される樹脂や基本的な金属マトリックスなどの低コストの接合システムと互換性があります

- 樹脂結合は、軽い研削(木工用ダイヤモンドサンドペーパーなど)に最適です。

- 基本的な金属マトリックス接合は、小型建築用ブレードに適しています。

その半ブロック状の結晶構造により、よりシンプルな接合プロセス(高温焼結の必要がない)でも優れた接着性を確保します。

Q4: SND830 をより高級な砥粒と混合できますか?

A4:

はい!SND830はSND840またはSND860と1:1の割合で混合することで、コストと性能のバランスを取ることができます。例えば、SND830とSND840を組み合わせると、工具コストを15%削減しながら、SND840の耐摩耗寿命の90%を維持できます。この組み合わせは、地元の石材店など、小規模事業者向けの中価格帯の工具を製造するメーカーに最適です。

SND830 vs. SND840 vs. SND860 vs. SND890 ソーグリットダイヤモンド:4つの比較

| 寸法比較 | SND830 (エントリーレベル) | SND840 (ミドルレンジバリュー) | SND860 (ミドルレンジタフネス) | SND890 (プレミアムエクストリーム) |

|---|---|---|---|---|

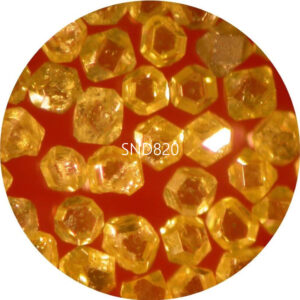

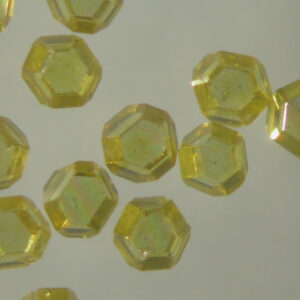

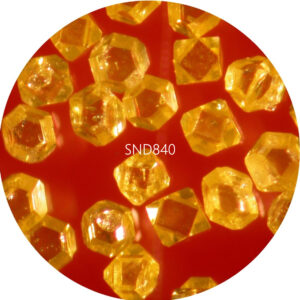

| コア結晶構造 | 半ブロック状。手頃な価格でコストを最適化 | 立方八面体。均一な摩耗設計 | ブロック状の立方八面体。靭性重視の構造 | 非常に規則的な立方八面体。超安定性 |

| 主な技術仕様 | – 純度: 99.5%以上の炭素- 硬度: 6,000~6,500 HV- 耐熱性: 最大800°C- サイズ公差: ±6%- 耐衝撃性: 8~10 N | – 純度: 99.7%以上の炭素 – 硬度: 6,800~7,200 HV – 耐熱性: 最大900°C – サイズ公差: ±5% – 摩耗損失: ≤0.8% (50時間) | – 純度: 99.8%以上の炭素- 硬度: 7,500~8,000 HV- 耐熱性: 最大1,000°C- サイズ公差: ±4%- 耐衝撃性: 15~20 N | – 純度: 99.9%以上の炭素- 硬度: >90 HRC- 耐熱性: 最大1,200°C- サイズ公差: ±5%- 圧縮強度: < > >20 GPa |

| 粒度範囲 | 18/20~50/60メッシュ (0.250mm~1.00mm) | 18/20~50/60メッシュ (0.250mm~1.00mm) | 18/20~50/60メッシュ (0.250mm~1.00mm) | 20/25~45/50メッシュ (0.425mm~1.00mm) |

| 性能と強度 | 手頃な価格で、日常的な作業に最適 | 耐摩耗性と価値に優れ、SND830と比較して工具交換回数を18~22%削減 | 靭性と汎用性が高く、欠けを30%低減、寿命を20~25%延長 | 優れた耐久性、寿命を30~40%延長、高摩擦作業でも安定 |

| 主な用途シナリオ | 日常的な作業:• 住宅改修(コンクリート研磨)• 軽石材のトリミング(石灰岩)• 使い捨て工具の製造 | 汎用作業:• 標準建設用ブレード• 軟岩サンプリング• 中品質工具 | 多業種にわたる過酷な作業:• 地質探査• 中硬質鉱石採掘• アスファルト切断 | 重作業:• 深部採掘• 硬岩掘削• トンネル建設 |

| 推奨工具の種類 | レジンボンド研削ホイール、使い捨てブレード、DIY工具 | メタルマトリックスブレード、コアビット、中級研削ホイール | メタルマトリックスタフブレード、鉱業用コアビット、産業用研削ホイール | メタルマトリックスヘビーデューティーブレード、高トルクダイヤモンドワイヤー |

| コストポジション | 予算に優しく、初期費用が最も低い | ミドルバリュー、SND830より15~20%高い | 中程度の耐久性、SND840より15~20%高い | プレミアム、SND860より30~40%高い |

| 主な顧客メリット | 需要の低い工具にも手頃な価格で、初期投資を削減 | 中品質工具メーカーにとって、耐久性とコストのバランスが取れた製品 | 多機能工具メーカーにとって、堅牢性と汎用性が高い製品 | 高コストなオペレーションにおいて、過酷な条件下でのダウンタイムを最小限に抑える |

| 最適な用途 | 小規模DIYビジネス、使い捨て工具ブランド、予算重視の作業場 | 中規模工具メーカー、ゼネコン | 鉱山請負業者、大手建設会社 | 深部採掘事業、硬岩探査会社 |

接続先: