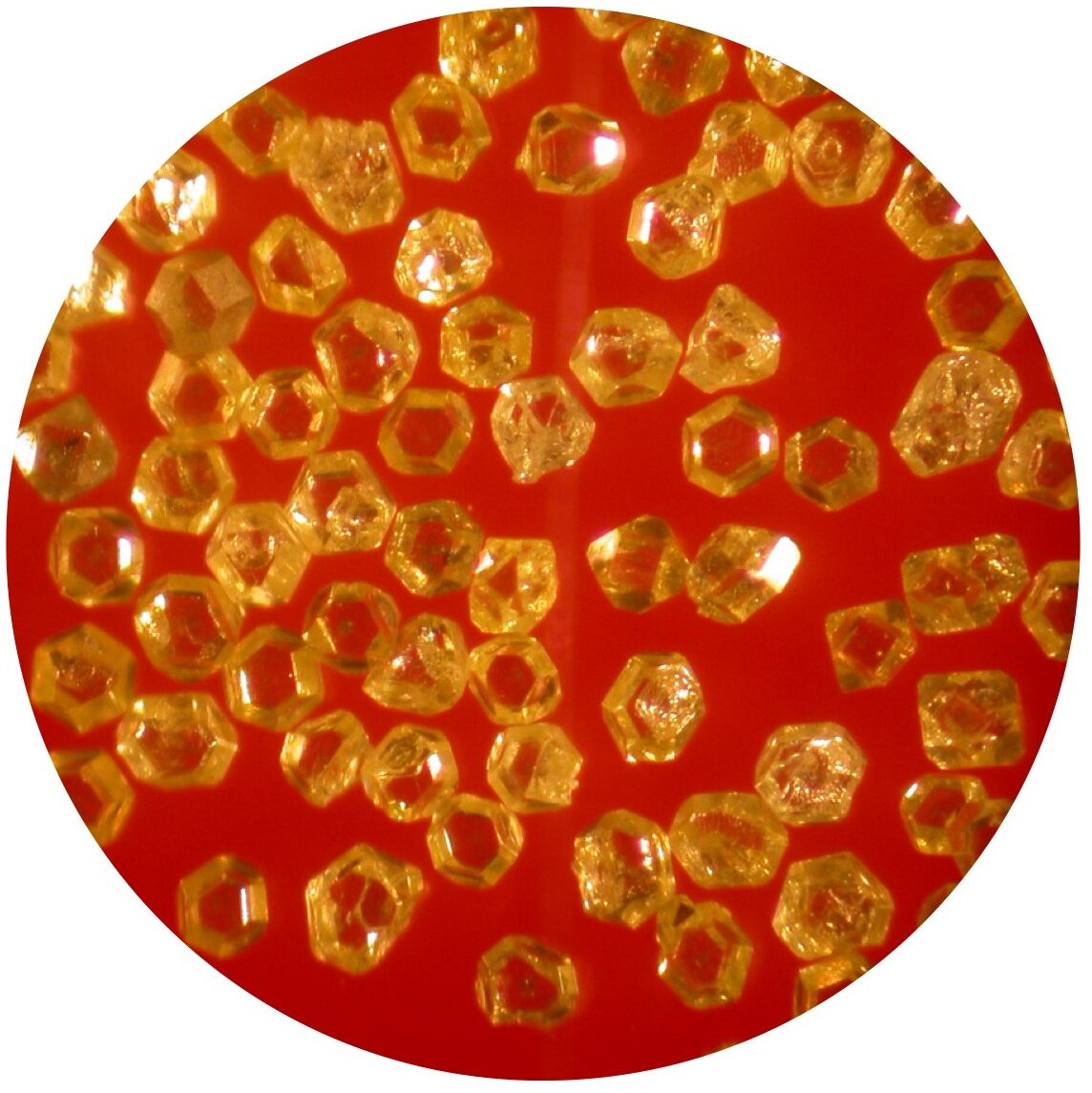

Beschreibung: SND815 Sägeschliff-Diamant ist ein kostenoptimiertes synthetisches Diamantkorn mit einem Kohlenstoffgehalt von ≥ 99,3 % und einer halbregelmäßigen Kornform. Es wurde speziell für die nahtlose Integration mit Premium-Sorten wie SND840 oder SND860 entwickelt, um die Leistung zu steigern und gleichzeitig die Materialkosten zu senken. Zu den Hauptvorteilen von SND815 gehören:

- Mischungsverträglichkeit:

SND815 wurde für Mischungsverhältnisse von 1:1 bis 1:3 mit Premium-Sorten (z. B. 50 % SND815 + 50 % SND840) entwickelt und steigert die Materialabtragsleistung im Vergleich zur alleinigen Verwendung von SND840 um 12–15 %, ohne die Werkzeugstandzeit zu beeinträchtigen. - Kostenreduzierung:

SND815 ist 20–25 % günstiger als SND830 und senkt die Gesamtmaterialkosten für Werkzeuge um 10–18 %, wenn es mit hochwertigen Diamanten gemischt wird. Dadurch eignet es sich ideal für die Serienfertigung von Werkzeugen mittlerer Qualität, wie z. B. Steinschneidklingen. - Grundlegende Leistungsstabilität:

Mit einer Vickershärte von 5.200–5.800 HV und einer Wärmebeständigkeit bis 700 °C arbeitet SND815 bei der Stein- und Keramikbearbeitung unter moderaten Belastungen zuverlässig und gewährleistet so eine gleichbleibende Haltbarkeit ohne vorzeitiges Brechen. - Verbesserte Kornverteilung:

In Kombination mit höherwertigen Diamanten wie SND860 füllt SND815 Mikrolücken in der Werkzeugbindung, verbessert so die Kornverteilung und reduziert ungleichmäßigen Verschleiß. Beispielsweise bleiben bei einer Mischung von SND815 mit SND860 (Verhältnis 1:2) 90 % der Zähigkeit von SND860 erhalten, während die Materialkosten um 15 % sinken.

Verfügbare Korngrößen:

18/20, 20/25, 25/30, 30/35, 35/40, 40/45, 45/50, 50/60 Mesh (Korngrößenbereich: 0,250 mm – 1,00 mm), mit einer Größentoleranz von ±8 % des Nennwerts, um eine gleichmäßige Vermischung mit höherwertigen Körnungen gleicher Korngrößen zu gewährleisten.

Häufig gestellte Fragen:

Frage 1: Wie sollte SND815 mit höherwertigen Diamanten gemischt werden?

A: SND815 lässt sich am besten mit Premium-Sorten in folgenden Verhältnissen mischen:

- 1:1 (50 % SND815 + 50 % SND840): Ideal für Standard-Bausägeblätter. Bietet ein ausgewogenes Verhältnis von Kosten und Leistung, wobei 85 % der Lebensdauer von SND840 erhalten bleiben und gleichzeitig die Kosten um 10 % gesenkt werden.

- 1:2 (33 % SND815 + 67 % SND860): Priorisiert die Zähigkeit beim Schneiden von mittelhartem Gestein, wobei 90 % der Schlagfestigkeit von SND860 erhalten bleiben, während die Kosten um 15 % gesenkt werden.

- 1:3 (25 % SND815 + 75 % SND890): Geeignet für leichte bis schwere Aufgaben, wie z. B. das Schneiden von weichem Granit. Reduziert die Kosten um 8 %, ohne die Hochtemperaturstabilität zu beeinträchtigen.

Frage 2: Für welche Materialien eignet sich SND815 zur Verarbeitung?

A: SND815 (im Gemisch) eignet sich ideal für die Verarbeitung von mittelharten bis mittelharten Materialien, darunter poröser Stein (wie Travertin und Kalkstein), Keramikfliesen (glasiert und unglasiert) und Kalk-Natron-Glas (häufig verwendet für Architekturplatten). Es wird nicht für hartes Gestein (wie Granit oder Basalt) oder Anwendungen bei hohen Temperaturen empfohlen; hierfür sind die ungemischten Varianten SND860 oder SND890 besser geeignet.

Frage 3: Kann SND815 allein (ohne Beimischung) verwendet werden?

A: Obwohl die alleinige Verwendung von SND815 technisch möglich ist, wird sie nicht empfohlen. Die alleinige Verwendung von SND815 führt zu einer kürzeren Werkzeugstandzeit (3–5 Stunden kontinuierliches Steinschneiden im Vergleich zu 8–12 Stunden mit SND830) und einer geringeren Schlagfestigkeit (hält nur 6–8 N stand). Am kostengünstigsten ist die Mischung mit höherwertigen Diamanten, um die Leistung zu optimieren und gleichzeitig die Kosten zu senken.

F4: Welche Bindemittelsysteme eignen sich für gemischtes SND815?

A: Gemischtes SND815 ist sowohl mit Metallmatrix- als auch mit Harzbindemitteln kompatibel – den beiden gängigsten Bindemittelmethoden für Werkzeuge mittlerer Qualität. Metallmatrixbindemittel verbessern die Haltbarkeit von Steinschneidblättern, während Harzbindemittel besser für leichtere Keramik- und Glasschleifwerkzeuge geeignet sind. Die semi-reguläre Form von SND815 gewährleistet eine gute Haftung an beiden Systemen und verhindert das Ablösen von Schleifpartikeln bei hohen Drehzahlen (bis zu 2.200 U/min).

SND815 vs. SND820 vs. SND830 vs. SND840 vs. SND860 vs. SND890 Sägekorn-Diamantschleifer: 6-Wege-Vergleichstabelle

Vergleichsdimension | ||||||

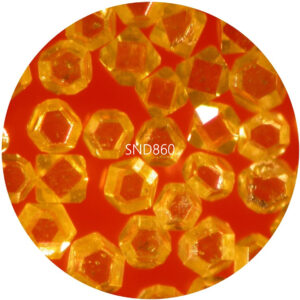

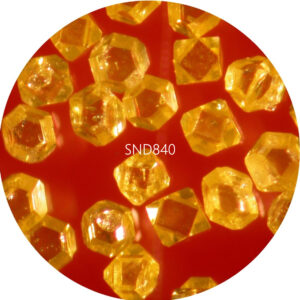

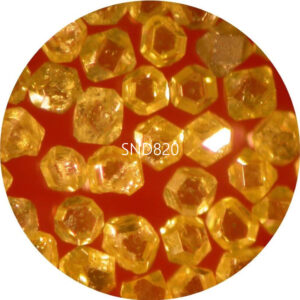

Kernkristallstruktur | Halbregelmäßiges Granulat; für optimale Mischungseigenschaften | Relativ regelmäßige, halbkubische Form; effizienzoptimierte Form | Halbblockartig; kostenoptimierte Form | Vollständiger Kuboktaeder; gleichmäßiges Verschleißdesign | Blockartiges Würfel-Oktaeder-Gebilde; auf Zähigkeit ausgelegte Struktur | Hochgradig regelmäßiges Kuboktaeder; minimale Einschlüsse; ultrastabil |

Wichtigste technische Daten | – Reinheit: ≥99,3 % Kohlenstoff – Härte: 5.200–5.800 HV – Wärmebeständigkeit: Bis zu 700 °C – Größentoleranz: ±8 % – Mischungsverhältnis: 1:1 bis 1:3 | – Reinheit: ≥99,4 % Kohlenstoff – Härte: 5.500–6.000 HV – Wärmebeständigkeit: Bis zu 750 °C – Maßtoleranz: ±7 % – Materialabtragsrate: 15–20 cm³/min (weicher Stein) | – Reinheit: ≥99,5 % Kohlenstoff – Härte: 6.000–6.500 HV – Wärmebeständigkeit: Bis zu 800 °C – Maßtoleranz: ±6 % – Schlagfestigkeit: 8–10 N | – Reinheit: ≥99,7 % Kohlenstoff – Härte: 6.800–7.200 HV – Wärmebeständigkeit: Bis zu 900 °C – Maßtoleranz: ±5 % – Abriebverlust: ≤0,8 % (50 Std.) | – Reinheit: ≥ 99,8 % Kohlenstoff – Härte: 7.500–8.000 HV – Wärmebeständigkeit: Bis zu 1.000 °C – Maßtoleranz: ± 4 % – Schlagfestigkeit: 15–20 N | – Reinheit: ≥ 99,9 % Kohlenstoff – Härte: > 90 HRC – Wärmebeständigkeit: Bis zu 1200 °C – Maßtoleranz: ± 5 % – Druckfestigkeit: > 20 GPa |

Korngrößenbereich | 18/20 – 50/60 Mesh (0,250 mm – 1,00 mm) | 18/20 – 50/60 Mesh (0,250 mm – 1,00 mm) | 18/20 – 50/60 Mesh (0,250 mm – 1,00 mm) | 18/20 – 50/60 Mesh (0,250 mm – 1,00 mm) | 18/20 – 50/60 Mesh (0,250 mm – 1,00 mm) | 20/25 – 45/50 Mesh (0,425 mm – 1,00 mm) |

Leistungsstärke | Kostenreduzierung durch Mischen: Senkt die Materialkosten um 10–18 %; steigert die Effizienz um 12–15 % bei gemischten Produkten. | Geschwindigkeit bei einfachen Aufgaben: 25 % schnellerer monatlicher Umsatz als beim SND830; geringste Anschaffungskosten | Erschwinglich für den regelmäßigen Gebrauch: 20 % längere Lebensdauer als herkömmliche Schleifmittel; ausgewogenes Verhältnis von Geschwindigkeit und Haltbarkeit | Verschleißfestigkeit + Wert: 18–22 % weniger Werkzeugwechsel im Vergleich zu SND830; 85 % der Leistung von SND860 | Robustheit und Vielseitigkeit: 30 % weniger Absplitterungen; 20–25 % längere Lebensdauer als SND830 | Extrem langlebig und hitzebeständig: 30–40 % längere Lebensdauer im Vergleich zu SND860; stabil bei Anwendungen mit hoher Reibung. |

Primäre Anwendungsszenarien | Gemischte Werkzeuge mittlerer Qualität: • Steinbearbeitung (Kalkstein/Travertin) • Schneiden von Keramikfliesen • Zuschneiden von Glaspaneelen • Werkzeuge für den mittleren Preissektor mit hohem Durchsatz | Ultraleicht, für schnelle Aufgaben: • Heimwerkerprojekte (Glasfliesen schneiden) • Einmalige Reparaturen (Weichziegel zuschneiden) • Einweg-Miniklingen | Alltägliche, wenig anspruchsvolle Aufgaben: • Hausrenovierung (Betonschleifen) • Leichte Steinbearbeitung (Kalkstein) • Verwendung von Einwegwerkzeugen mit geringem Verbrauch | Allgemeine, mittelschwere Aufgaben: • Standard-Bausägeblätter • Probenahme von weichem bis mittelschwerem Gestein • Werkzeuge für große Mengen mittlerer Qualität | Anspruchsvolle, branchenübergreifende Aufgaben: • Geologische Erkundung (Sandstein/Quarz) • Abbau von mittelharten Erzen • Bauwesen (Asphaltschneiden) | Schwerstbeanspruchte und stressige Aufgaben: • Tiefbau (Harterz) • Hartgesteinsbohrungen (Granit/Basalt) • Tunnelbau |

Empfohlene Werkzeugtypen | Klingen aus einer Mischung aus Metallmatrix und Harz, Kernbohrer mittlerer Preisklasse, Werkzeuge zum Schneiden von Gestein in großen Mengen | Harzgebundene DIY-Schleifpapiere, Mini-Handklingen, Einweg-Bastelwerkzeuge | Harzgebundene Schleifscheiben, Standard-Einwegklingen, kleine Werkstattwerkzeuge | Standard-Schleifscheiben aus Metallmatrix, allgemeine Kernbohrer, Schleifscheiben mittlerer Preisklasse | Robuste Metallmatrix-Schneidscheiben, Bohrkernbohrkronen, industrielle Schleifscheiben | Hochleistungsklingen aus Metallmatrix, Diamantdrähte mit hohem Drehmoment, Kernbohrer für extreme Bedingungen |

Kostenposition | Extrem kostengünstige Mischung (20–25 % günstiger als SND830) | Extrem preisgünstige Variante für leichte Anwendungen (10–15 % günstiger als SND830) | Budgetroutine (niedrigster Anfangsbetrag für wiederholte Nutzung) | Mittelwert (15–20 % höher als SND830) | Mittlere Zähigkeit (15–20 % höher als SND840) | Premium (30–40 % höher als SND860) |

Wichtigster Kundennutzen | „Senkt Kosten ohne Leistungseinbußen“ – ideal für Werkzeugmarken im mittleren Marktsegment mit hohem Produktionsvolumen. | „Schnell und günstig für einmalige Aufgaben“ – keine Überinvestition bei seltener Nutzung | „Günstig für Werkzeuge mit hohem Produktionsvolumen und geringer Nachfrage“ – reduziert die Anfangsinvestition | „Gleicht Haltbarkeit und Kosten aus“ – höhere Gewinnspannen für Werkzeughersteller mittlerer Qualität | „Ein Körnchen für viele anspruchsvolle Aufgaben“ – vereinfacht die Lagerhaltung; vermeidet überhöhte Preise für Premiumprodukte | „Minimiert Ausfallzeiten unter schwierigen Bedingungen“ – zuverlässig für kritische, kostenintensive Anwendungen |

Am besten geeignet für | Mittelständische Werkzeughersteller, Steinverarbeitungsbetriebe, Produktionslinien für Keramik/Glas | Hobbyisten, Heimwerker, einmalige Reparaturdienste | Kleine Heimwerkerbetriebe, preisbewusste Werkstätten, Marken für Einwegwerkzeuge mit geringem Produktionsvolumen | Mittelständische Werkzeughersteller, allgemeine Bauunternehmen, Standard-Geologielabore | Bergbauunternehmen, große Baufirmen, Marken für Mehrzweckwerkzeuge | Tiefbaubetriebe, Hartgesteinsexplorationsunternehmen, Premium-Werkzeughersteller |